Applications / revêtements zinc-nickel

Mesure d'épaisseur des revêtements Zinc-Nickel

Les revêtements Zinc-Nickel sont constitués d'une couche d'alliage combinant du Zinc (généralement 84-88 %) et du Nickel (12-16 %). Ils sont de plus en plus utilisés pour protéger les pièces en acier contre la corrosion, en exploitant la propriété sacrificielle du zinc (qui se corrode avant le substrat ferreux) tandis que le nickel ralentit ce processus même.

En effet, alors que les revêtements de zinc standard ne résistent que 96 à 120 heures au test du brouillard salin, le revêtement zinc-nickel peut durer plus de 1000 heures. De plus, les couches de zinc-nickel sont plus résistantes aux températures élevées dépassant 120°C. D'un autre côté, ils peuvent également constituer une alternative aux revêtements haut de gamme comme le cadmiage, qui s'avère toxique et plus coûteux.

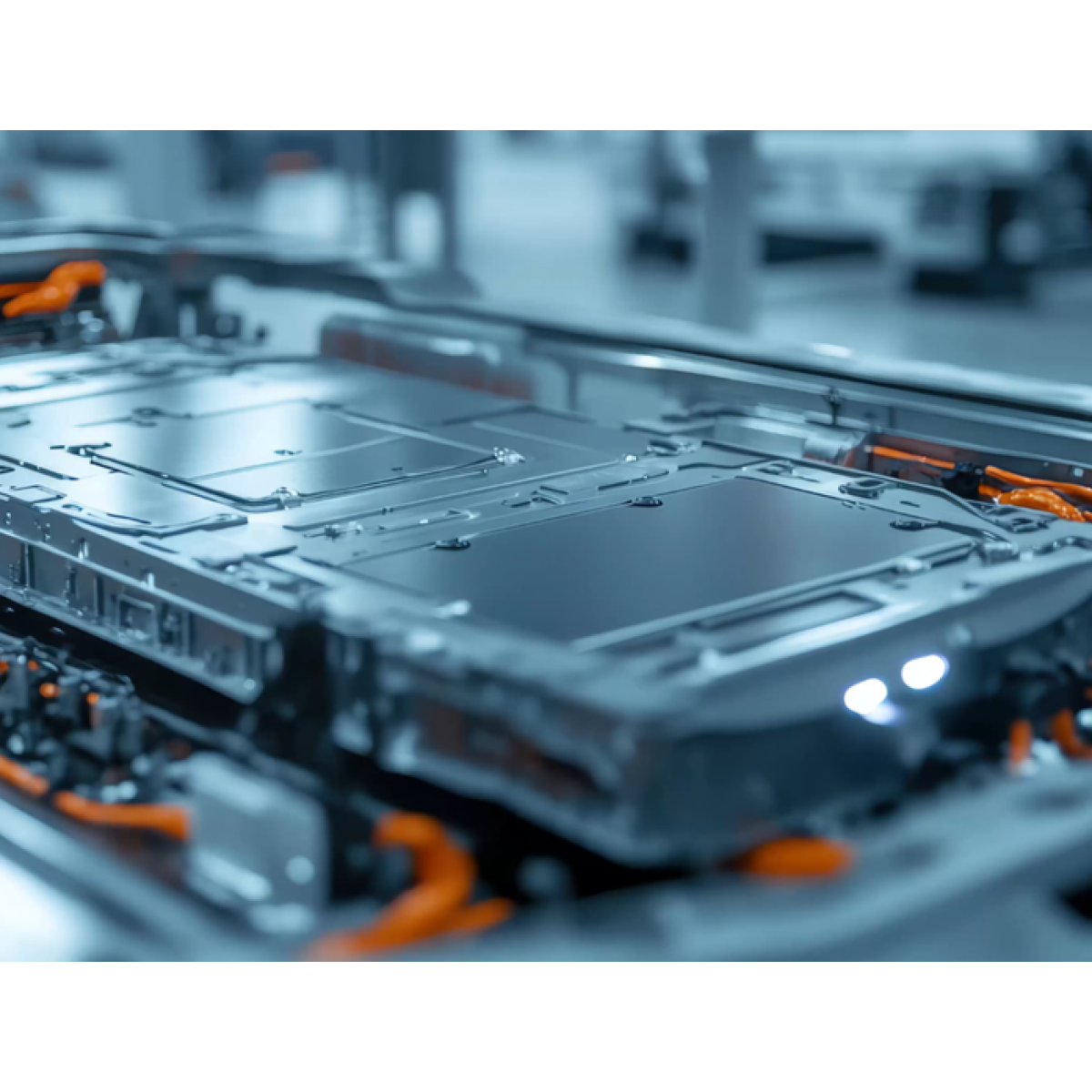

L'industrie automobile est l'un des plus gros utilisateurs de revêtements Zinc-Nickel car ils permettent d'atteindre une protection anticorrosion à long terme pour les pièces exposées aux conditions environnementales extérieures ou à des températures élevées. Les couvercles de batterie, les systèmes de freinage (étriers et rotors) ou les fixations sont typiquement protégés de cette manière.

Couvercle de batterie protégé par un revêtement ZnNi

Dans l'industrie aérospatiale, il est de plus en plus utilisé comme alternative non toxique et conforme à REACH aux revêtements de cadmium, par exemple sur les composants de trains d'atterrissage, les connecteurs électriques ou les fixations (boulons, écrous et vis).

Pourquoi la mesure de l'épaisseur du revêtement est-elle critique dans un processus aussi complexe ?

Les revêtements ZnNi sont déposés par électrodéposition. Les pièces sont plongées dans un bain chimique contenant des ions positifs de Zinc et de Nickel. Ensuite, un courant est appliqué à la pièce, entraînant la migration des ions vers la surface de la pièce et leur transformation en atomes de Zinc et de Nickel au sein d'une couche de revêtement allant généralement de 8 à 15 µm.

Cependant, lorsqu'il s'agit par exemple de grands couvercles de batterie, il est difficile de s'assurer que les courants électriques seront appliqués uniformément sur toute la surface, ce qui entraînera évidemment un dépôt non homogène du revêtement. De plus, pour les petites pièces comme les fixations qui sont revêtues par lots dans un tonneau rotatif, l'uniformité du dépôt est encore plus difficile à atteindre.

Pourtant, l'épaisseur des revêtements ZnNi ainsi que leur homogénéité sont critiques pour garantir la protection contre la corrosion tout en évitant un dépôt excessif qui pourrait fragiliser le revêtement lui-même ou compromettre l'ajustement mécanique de la pièce (particulièrement pour les filetages des fixations).

Comment mesurer l'épaisseur des revêtements Zinc-Nickel ?

Outre la microscopie par coupe transversale destructive et les techniques coulométriques, une gamme de techniques non destructives est disponible pour mesurer l'épaisseur des revêtements ZnNi :

| Critères | Laser Photothermique Enovasense | Sondes à induction magnétique | XRF portable | XRF de table |

|---|---|---|---|---|

| Principe de mesure | Réponse par diffusion thermique | Réponse au champ magnétique | Fluorescence X du revêtement | Fluorescence X du revêtement |

| Contact et distance | Sans contact (distance de 40mm avec +/- 3mm de tolérance) | Contact | Proche contact | Sans contact (distance de 20mm avec +/- 0,1-0,5mm de tolérance) |

| Temps de mesure | 1 seconde | 1 seconde | 5-30 secondes selon la précision requise | 15-20 secondes |

| Impact de l'opérateur | Indépendant de l'opérateur | Dépendant de l'opérateur (application du contact) | Dépendant de l'opérateur | Faible dépendance à l'opérateur |

| Étalonnage | Aucun réétalonnage nécessaire | Nécessite un réétalonnage régulier | Dérive dans le temps, réétalonnage régulier nécessaire | Dérive dans le temps, réétalonnage régulier nécessaire |

| Dépendance à la taille, forme et bord | Indépendant de la forme, courbure ou géométrie. Spot de 1mm sans effet de bord | Dépendant de la forme. Ne fonctionne pas près des bords et trous | Dépendant de la forme. Spot de 3-8mm ne pouvant pas gérer de petites pièces | Dépendant de la forme. Spot de 0,1-0,3mm pour zones étroites mais ne fonctionne pas près des bords/trous |

| Automatisation | Peut être automatisé (ex: sonde embarquée sur bras robotisé) | Appareil portatif | Appareil portatif | Appareil de table |

La technologie laser photothermique Enovasense permet une mesure plus rapide et plus stable, avec une moindre dépendance à la distance et à la géométrie de la pièce. C'est également un choix idéal pour une intégration en ligne.

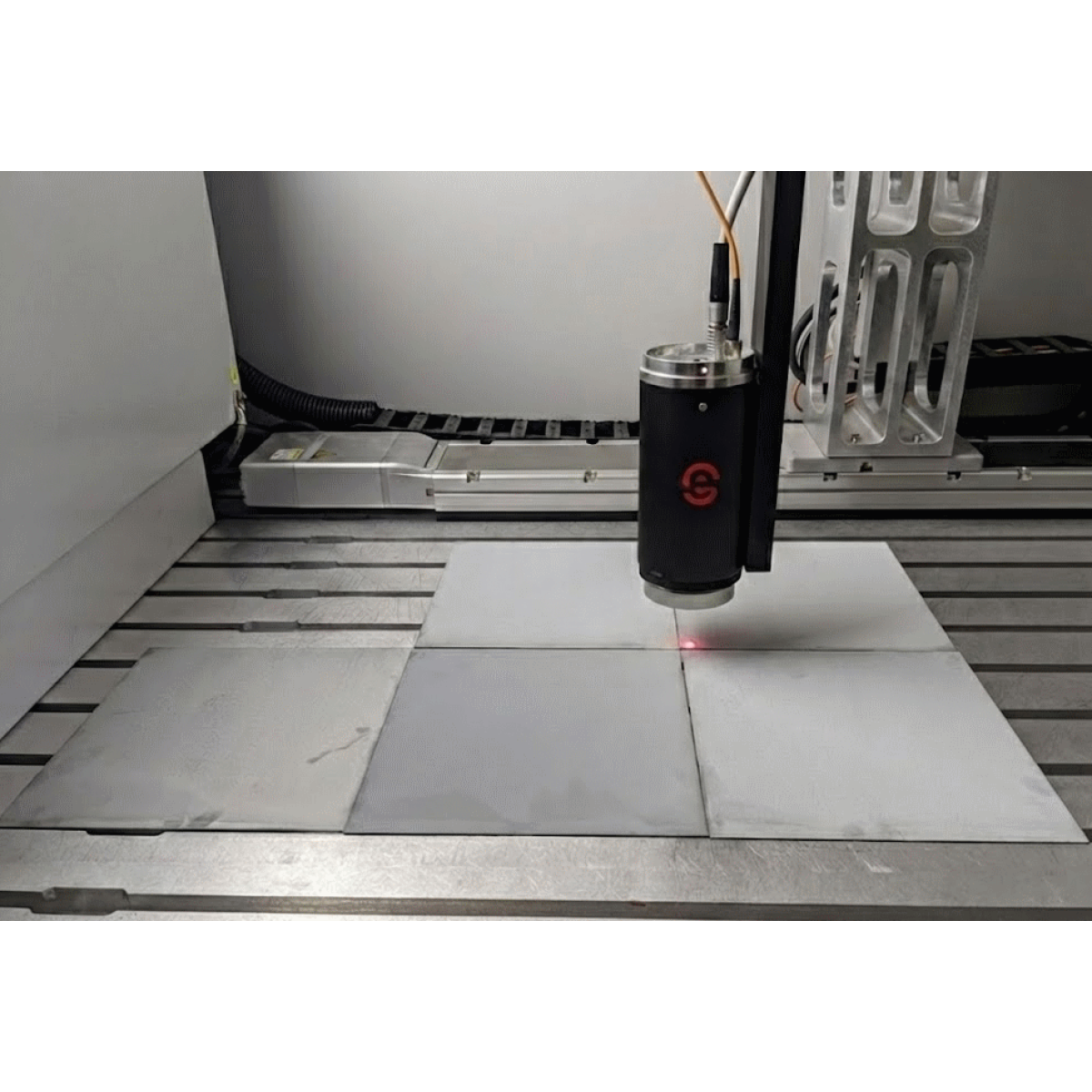

Mesure d'épaisseur sur échantillons revêtus avec un revêtement zinc-Nickel mesurés avec un capteur Enovasense

Performances d'Enovasense sur les revêtements ZnNi

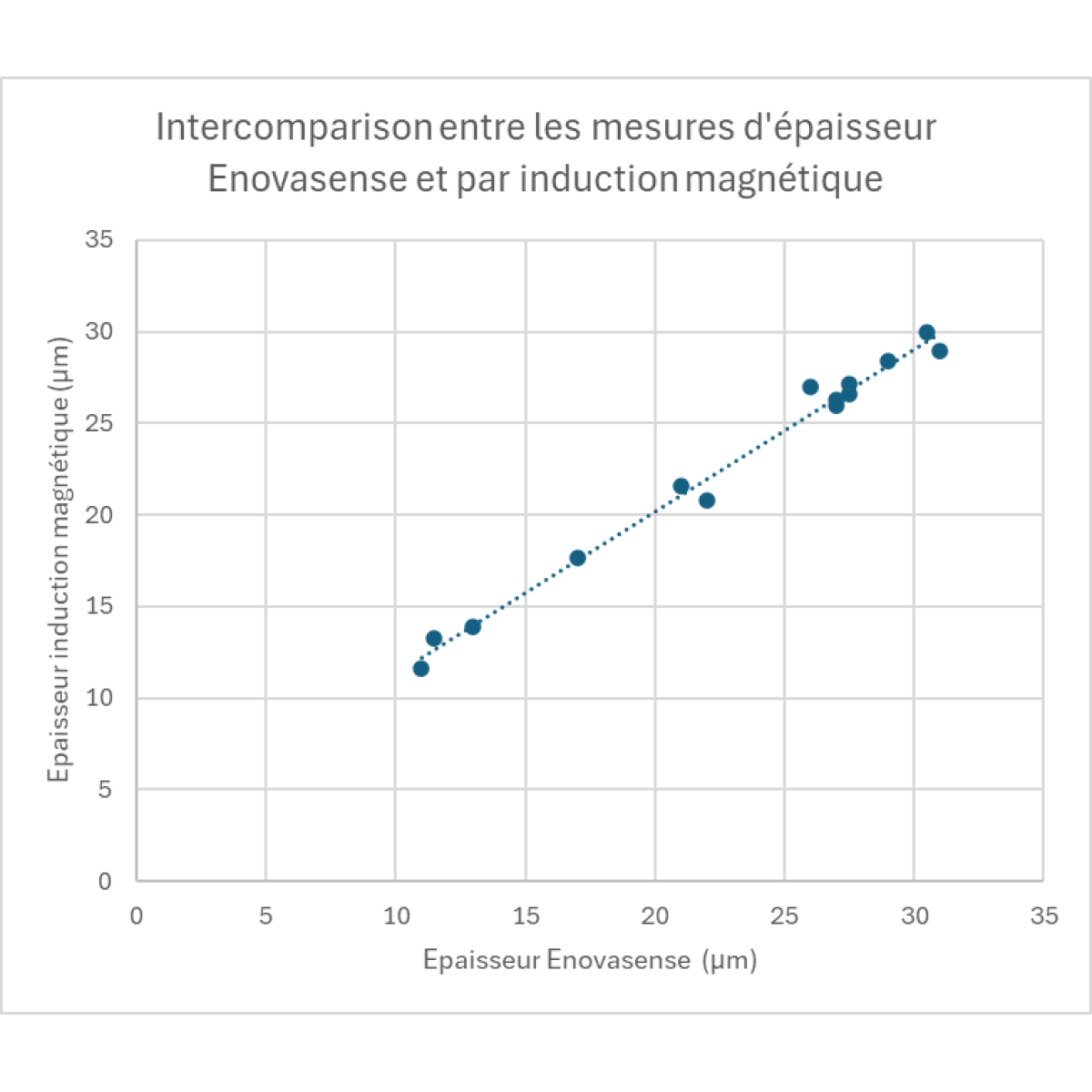

En ce qui concerne la précision de la mesure, Enovasense a effectué des tests sur des échantillons présentant différents niveaux d'épaisseur couvrant l'ensemble de l'intervalle de tolérance, entre 10 et 30 µm. Ces mesures ont ensuite été comparées à des mesures par induction magnétique.

Nous observons que le capteur Enovasense est fortement corrélé aux valeurs d'induction magnétique.

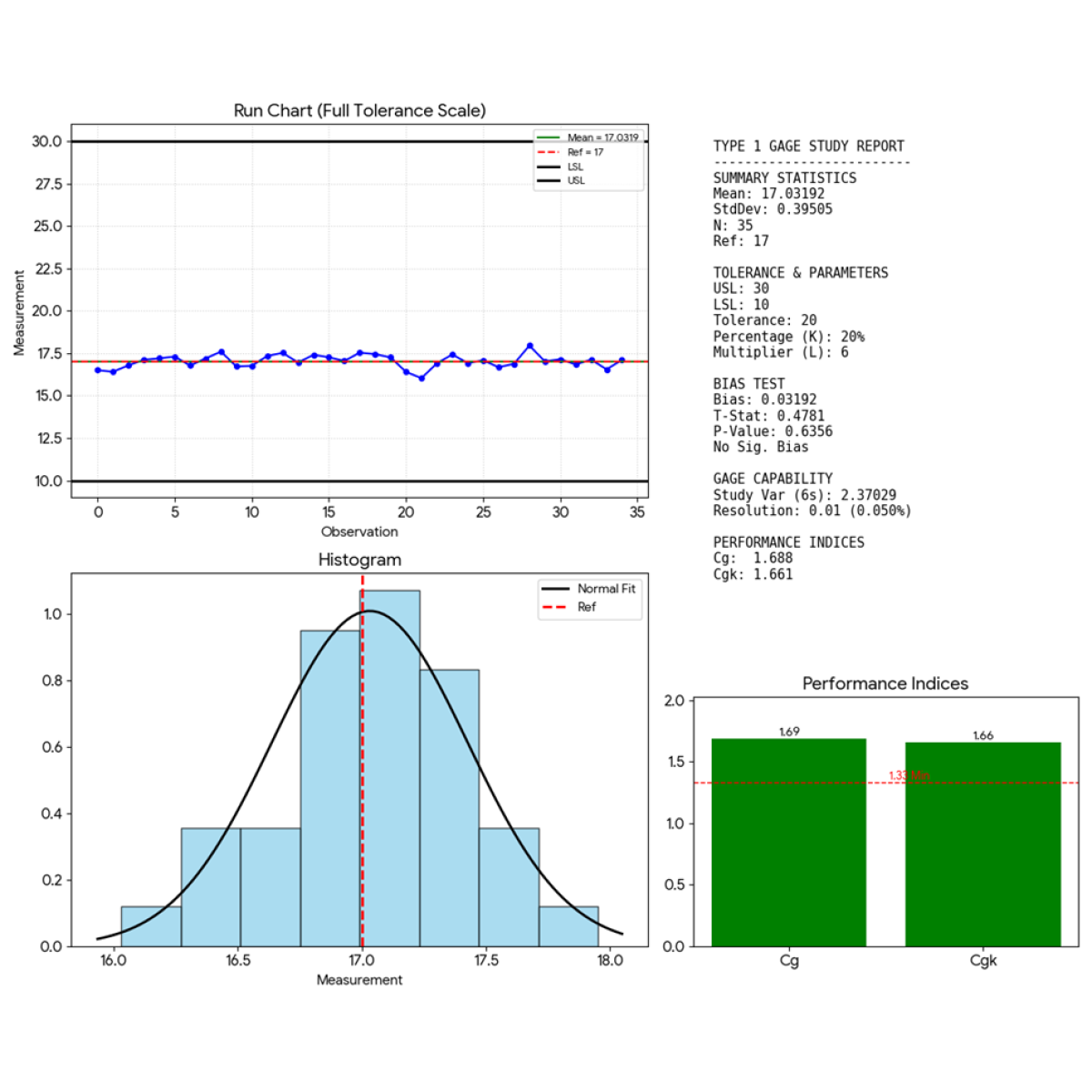

Nous avons ensuite réalisé une étude MSA de type 1 sur un échantillon de 41 µm, situé au milieu de la plage d'intérêt.

• Biais : La valeur P (0,6356) est supérieure au niveau alpha standard de 0,05. Par conséquent, le biais n'est pas statistiquement significatif. Le système de mesure est précis par rapport à la référence.

• Capabilité : Le Cg (1,69) et le Cgk (1,66) dépassent tous deux le seuil standard de 1,33. Cela indique que le système de mesure est capable. La variation est acceptablement faible par rapport à la tolérance allouée.

Enfin, pour cette application, l'impact de la distance et de l'angle de mesure a été testé. Nous avons constaté que le capteur restait dans une plage de +/- 3 µm en faisant varier la distance de 15 à 25 mm (avec une distance nominale à 20 mm) ainsi qu'en faisant varier l'angle d'approche de -40° à +40° (avec un angle nominal à 0°).

Comment intégrer les capteurs Enovasense pour le contrôle de ces revêtements

Les sondes Enovasense sont compactes et légères, ce qui permet d'imaginer diverses possibilités d'intégration :

Intégration robotique ou positionnement fixe

La sonde Enovasense très compacte peut être implémentée sur un bras robotisé pour contrôler automatiquement diverses positions de la pièce à mesurer.

Pour les grandes pièces comme les couvercles de batterie, les pièces peuvent être amenées par un bras robotisé devant les capteurs qui sont en position fixe.

Station de contrôle hors ligne

La station de contrôle HKL2 permet de réaliser une cartographie des épaisseurs et des cycles de mouvements et de mesures afin de mesurer automatiquement diverses positions sur la pièce. Pour les plus petites pièces (comme les fixations), elle peut également mesurer automatiquement des lots de pièces.