Applications / cataphorèse

Mesure dʼépaisseur de revêtement par cataphorèse sur des pièces automobile de grande taille et à géométrie complexe

Avec lʼessor rapide de lʼélectrification des véhicules automobiles, les fabricants font face à de nombreux défis concernant le traitement de surface de pièces critiques par cataphorèse.

Au-delà de lʼindustrie automobile, les revêtement par cataphorèse sont largement répendus au sein de nombreux secteurs industriels. Des boîtiers électroniques aux équipements industriels, en passant par les composants de production et de gestion de l'énergie, le traitement par cataphorèse sʼimpose comme une méthode de référence pour la protection des structures contre la corrosion.

Le contrôle des revêtements par cataphorèse est essentiel dans lʼindustrie automobile.

La cataphorèse confère une protection longue durée contre la corrosion à des pièces de grandes tailles et à la géométrie complexe telle que les carrosseries et les couvertures de batteries. Cependant lʼenjeu nʼest pas dʼatteindre une épaisseur moyenne mais dʼassurer une uniformité sur lʼensemble de la pièce de sorte à garantir une protection effective contre la corrosion.

De ce fait les fabricants dʼéquipements dʼorigine imposent des spécifications strictes sur les revêtements par cataphorèse, notamment sur leur épaisseur, leur uniformité et leur résistance à la corrosion, nécessitant un contrôle fiable et répétable de ces derniers.

Pourquoi le procédé de cataphorèse requiert un contrôle précis de l'épaisseur

La cataphorèse est un procédé de revêtement par immersion dans lequel une pièce métallique est recouverte de peinture dans un bain soumis à un champ électrique avant dʼêtre cuite, formant ainsi une couche de protection durable.

Ainsi, la cataphorèse est un procédé technique nécessitant la maîtrise de nombreux paramètres tels que lʼintensité du champ électrique, le temps dʼimmersion et la composition physicochimique du bain, de sorte à contrôler précisément le dépôt de peinture sur la pièce et éviter les variations locales dʼépaisseur, en particulier sur les angles et les zones recluses.

Il faut donc naturellement suivre de façon précise, répétable et reproductible lʼépaisseur du dépot par cataphorèse afin dʼassurer la stabilité du processus et la qualité du revêtement.

Pourquoi le revêtement par cataphorèse est difficile à mesurer

Le dépôt par cataphorèse est essentiellement dicté par le champ électrique appliqué localement. De ce fait, il est très sensible à la géométrie de la pièce, pouvant donner lieu à des sous-épaisseurs au niveau des cavités et des surépaisseurs sur les arêtes. De ce fait, de nombreuses méthodes traditionnelles de mesure dʼépaisseur échouent à fournir une mesure répétable et reproductible. Cela suggère lʼutilisation dʼune méthode basée sur lʼintégration dʼune réponse physique du système substrat-revêtement.

Défis techniques liés à la mesure d'épaisseur de cataphorèse

Les approches industrielles conventionnelles pour mesurer lʼépaisseur des revêtements par cataphorèse, telles que les coupes métallographiques ou les méthodes par courants de Foucault / induction magnétique, présentent dʼimportantes limitations techniques. La coupe métallographique, bien que considérée comme une méthode de référence, est intrinsèquement locale, chronophage et incompatible avec une évaluation représentative de lʼépaisseur sur des pièces de grande taille ou à géométrie complexe. Les techniques électromagnétiques permettent des mesures ponctuelles non destructives, mais leur réponse est fortement sensible à la géométrie locale, à la courbure de surface et aux propriétés du substrat, ce qui conduit à une répétabilité limitée et à une faible représentativité pour les revêtements par cataphorèse. De plus, ces méthodes sont limitées aux mesures après cuisson et ne permettent pas un contrôle efficace du revêtement avant polymérisation, phase durant laquelle des dérives de procédé pourraient encore être corrigées.

Lʼapproche Enovasense repose sur la réponse physique intégrée du système revêtement–substrat, ce qui la rend moins sensible aux singularités géométriques locales tout en restant compatible avec des géométries de pièces complexes et avec lʼautomatisation industrielle.

Évaluation comparative des méthodes de mesure dʼépaisseur du e-coat

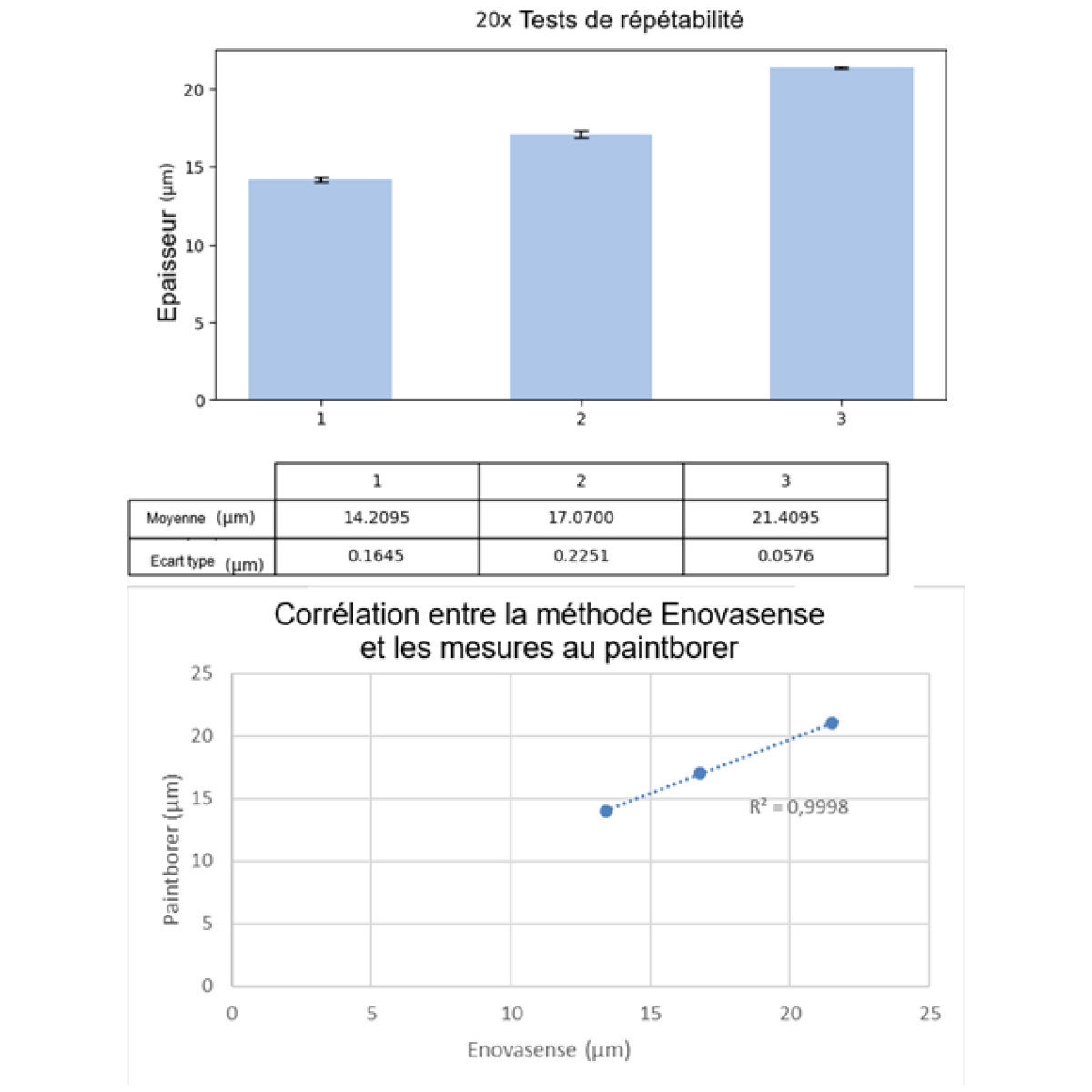

La technologie Enovasense a été validée sur des composants réels fournis par des équipementiers de lʼindustrie automobile. Sʼagissant de la précision de la mesure, des tests ont été réalisés sur des échantillons présentant différents niveaux dʼépaisseur de revêtement par cataphorèse, couvrant lʼensemble de lʼintervalle de tolérance. Les mesures Enovasense ont ensuite été comparées à celles obtenues par Paintborer, considérée ici comme la méthode destructive de référence.

Pour cette évaluation, trois positions de mesure représentatives ont été sélectionnées, avec des valeurs dʼépaisseur couvrant lʼintégralité de lʼintervalle de tolérance. À chaque position, la mesure a été répétée 20 fois afin dʼévaluer la répétabilité, et la valeur moyenne ainsi que lʼécart-type RMS ont été calculés pour chaque position.

On observe donc une forte corrélation entre la méthode de mesure Enovasense et la méthode de référence. De plus les tests de répétabilité démontrent la forte stabilité du capteurs a travers de multiples mesures effectuées à différents points des échantillons.

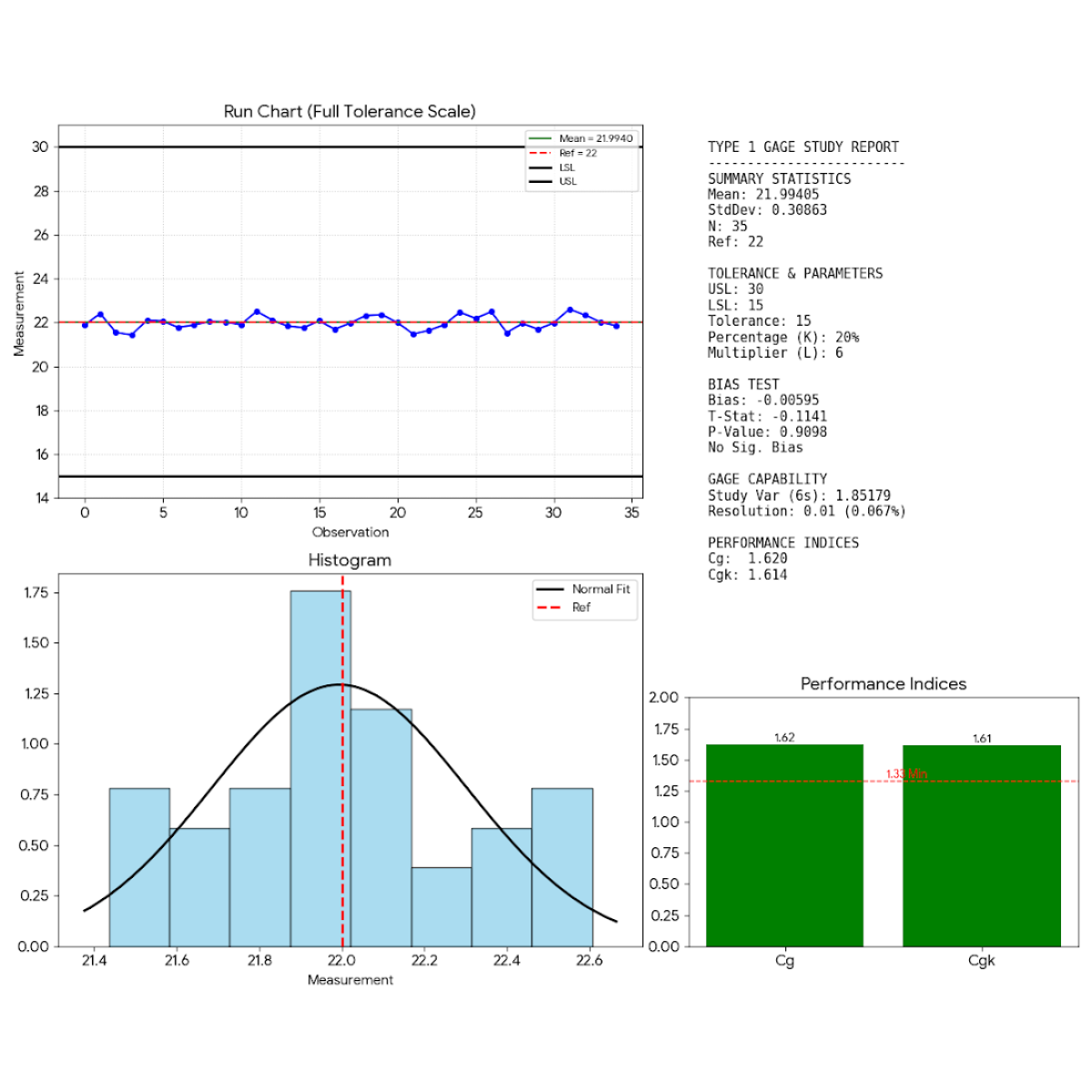

Enfin, afin dʼévaluer plus en détail les performances intrinsèques du système de mesure, une analyse de système de mesure de type 1 MSA a été réalisée sur un échantillon représentatif dans des conditions contrôlées.

- Biais : La valeur de P-value (0.910) est supérieure au seuil alpha standard de 0,05. Le biais nʼest donc pas statistiquement significatif. Le système de mesure est précis par rapport à la méthode de référence.

- Capabilité : Les indices Cg (1.62) et Cgk (1.61) sont tous deux supérieurs au seuil standard de 1,33. Cela indique que le système de mesure est capable, avec une variation suffisamment faible par rapport à la tolérance allouée.

Impact de la distance sur la mesure dʼépaisseur de revêtement par cataphorèse

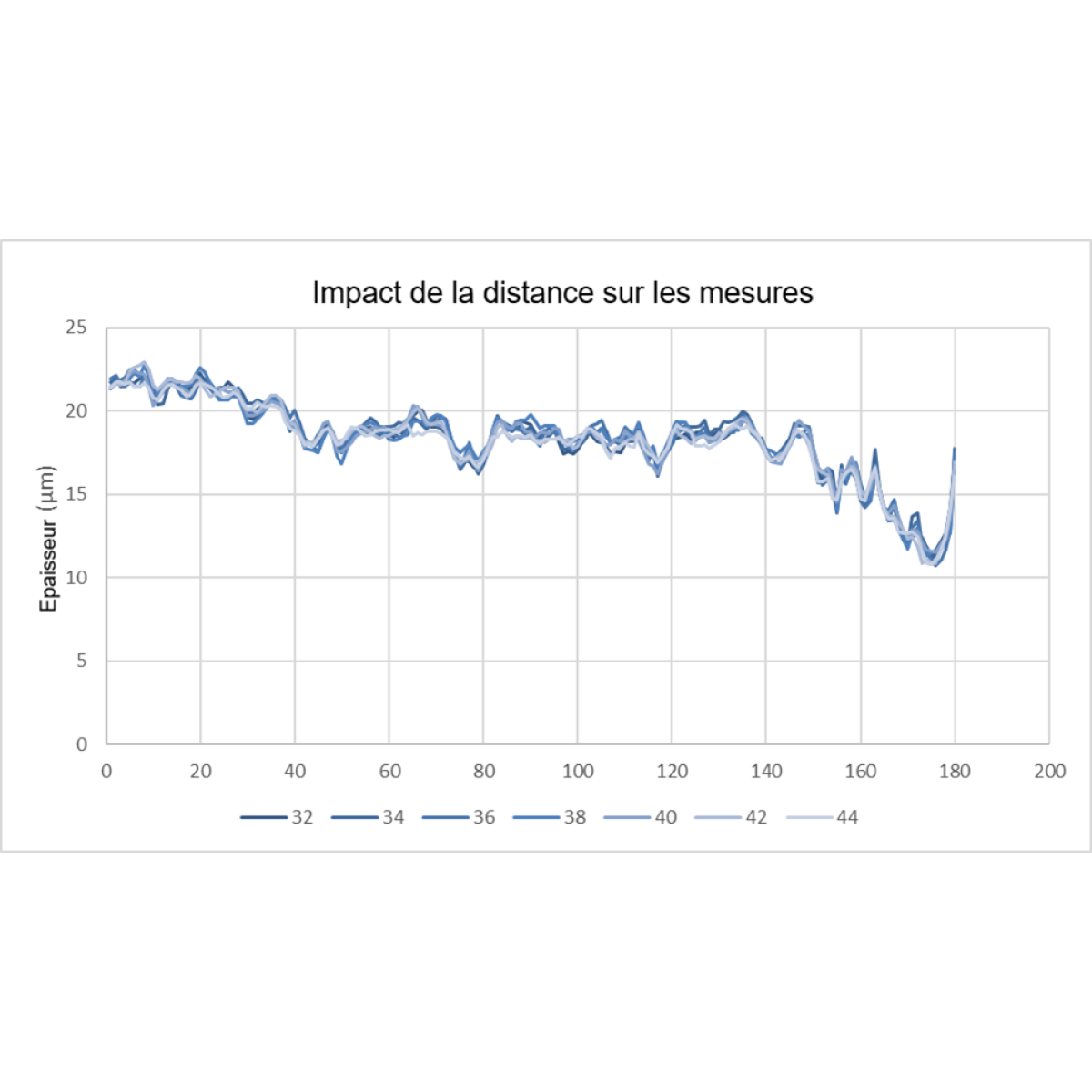

Les tests suivants démontrent le faible impact de la variation de distance sur la mesure dʼépaisseur du revêtement par cataphorèse à lʼaide de la technologie Enovasense. Les mesures ont été effectuées autour de la distance nominale de mesure 38 mm avec une variation de +/-6mm). Plusieurs mesures ont été réalisées le long d'une même ligne sur une même pièce, montrant la variation de l'épaisseur de cataphorèse. Cette opération a ensuite été répétée à plusieurs distances de mesure.

Ainsi, ces résultats indiquent que lʼintégration de la technologie Enovasense est facilitée par une grande tolérance sur le positionnement, de sorte que lʼinfluence de la géométrie locale des pièces reste limitée. Cela contribue à des mesures dʼépaisseur répétables, même sous de fortes contraintes industrielles.