Applications / disques de frein : revêtements anticorrosion

Mesure sans contact de revêtement anti-corrosion zinc lamellaire sur disques de freins

Depuis le début des années 2000, les revêtements en zinc lamellaire se sont imposés comme la solution dans l'industrie automobile pour protéger les disques de freins de la corrosion. Il devient dés lors primordial pour les constructeurs de mesurer précisément lʼépaisseur de ces revêtements de façon répétable et reproductible afin dʼen assurer lʼefficacité et de réduire les coûts de production.

Le contrôle qualité des revêtements de disques de frein est essentiel pour lʼindustrie automobile

Les disques de freins sont exposés à des conditions environnementales hostiles comme l'humidité, le brouillard salin et les variations de température. Ils sont sujets à la corrosion, pouvant conduire à terme à une détérioration aussi bien esthétique que fonctionnelle. Ainsi, le revêtement en zinc lamellaire agit comme une couche de protection pour les parties qui ne sont pas soumises aux frottements des disques de freins.

Structure du revêtement en Zinc lamellaire

Un revêtement en zinc lamellaire est constitué d'une superposition de fines lamelles de zinc dans un liant inorganique, formant ainsi un revêtement à la fois inhomogène et non isotrope de par la répartition aléatoire des lamelles au sein du liant.

Ce revêtement présente de nombreux avantages en comparaison aux revêtements électrolytiques classiquement rencontrés pour faire face à la corrosion. En effet, ce dernier est pulvérisé à la surface du disque de frein avant dʼêtre cuit, donnant lieu à un dépôt uniforme, et ce même pour de faibles épaisseurs (typiquement autour de quelques micromètres à quelques dizaines de micromètres). Cette méthode permet également de sʼaffranchir de la fragilisation par lʼhydrogène tout en offrant un recouvrement complet même pour des géométries complexes.

Pourquoi le revêtement en zinc lamellaire est il difficile à mesurer

La structure lamellaire de ce revêtement rend sa mesure intrinsèquement compliquée. En effet, entre faible épaisseur et caractère non isotrope et rugueux du revêtement, les techniques traditionnelles de mesure sont peu répétables et reproductibles. Cela met donc en évidence le besoin d'une technique basée sur une réponse physique intégrée du système substrat-revêtement.

Défis techniques de la mesure dʼépaisseur des revêtements zinc lamellaire

Les méthodes industrielles conventionnelles pour mesurer lʼépaisseur des revêtements en zinc lamellaire, telles que les courants de Foucault et la fluorescence à rayons X, présentent de nombreuses limitations techniques. En effet, leur réponse est fortement dépendante de la structure et de la géométrie locale de la pièce, tandis que leur répétabilité et reproductibilité sont souvent dépendantes de lʼopérateur. En ce qui concerne plus spécifiquement la fluorescence à rayons X, elle nécessite une protection spécifique contre les radiations et, de plus, étant limitée à de petites zones, elle demande de longs temps de mesure, limitant ainsi son intégration industrielle.

Enovasense propose une mesure basée sur la réponse photothermique du système substrat-revêtement, rendant les mesures moins sensibles aux variations locales du système tout en présentant une forte capacité dʼintégration industrielle.

| Critères | Enovasense (Photothermie) | Courants de Foucault | Fluorescence X élémentaire (signal Zn) |

|---|---|---|---|

| Principe de mesure | Réponse à la diffusion thermique | Réponse à la conductivité électrique | Fluorescence X élémentaire (signal Zn) |

| Destructif / Non-destructif | Non-destructif | Non-destructif | Non-destructif |

| Sensibilité à la microstructure lamellaire | Faible à modérée | Élevée (dépend de l'orientation des paillettes) | Modérée |

| Sensibilité à la rugosité de surface | Faible | Élevée | Élevée |

| Sensibilité aux propriétés non-isotropes | Faible | Élevée | Modérée |

| Mesure de revêtements minces (quelques µm) | Très adapté | Difficile | Possible mais bruité |

| Répétabilité / Reproductibilité | Élevée | Dépend de l'opérateur et de l'étalonnage | Dépend de la géométrie et de la configuration |

| Mesure avant cuisson (réticulation) | Possible | Non adapté | Non adapté |

| Automatisation / Intégration en ligne | Très adapté | Difficile | Non adapté |

| Vitesse de mesure | Rapide | Rapide | Lente (~30 sec) |

Évaluation comparative des méthodes de mesure dʼépaisseur du revêtement en zinc lamellaire

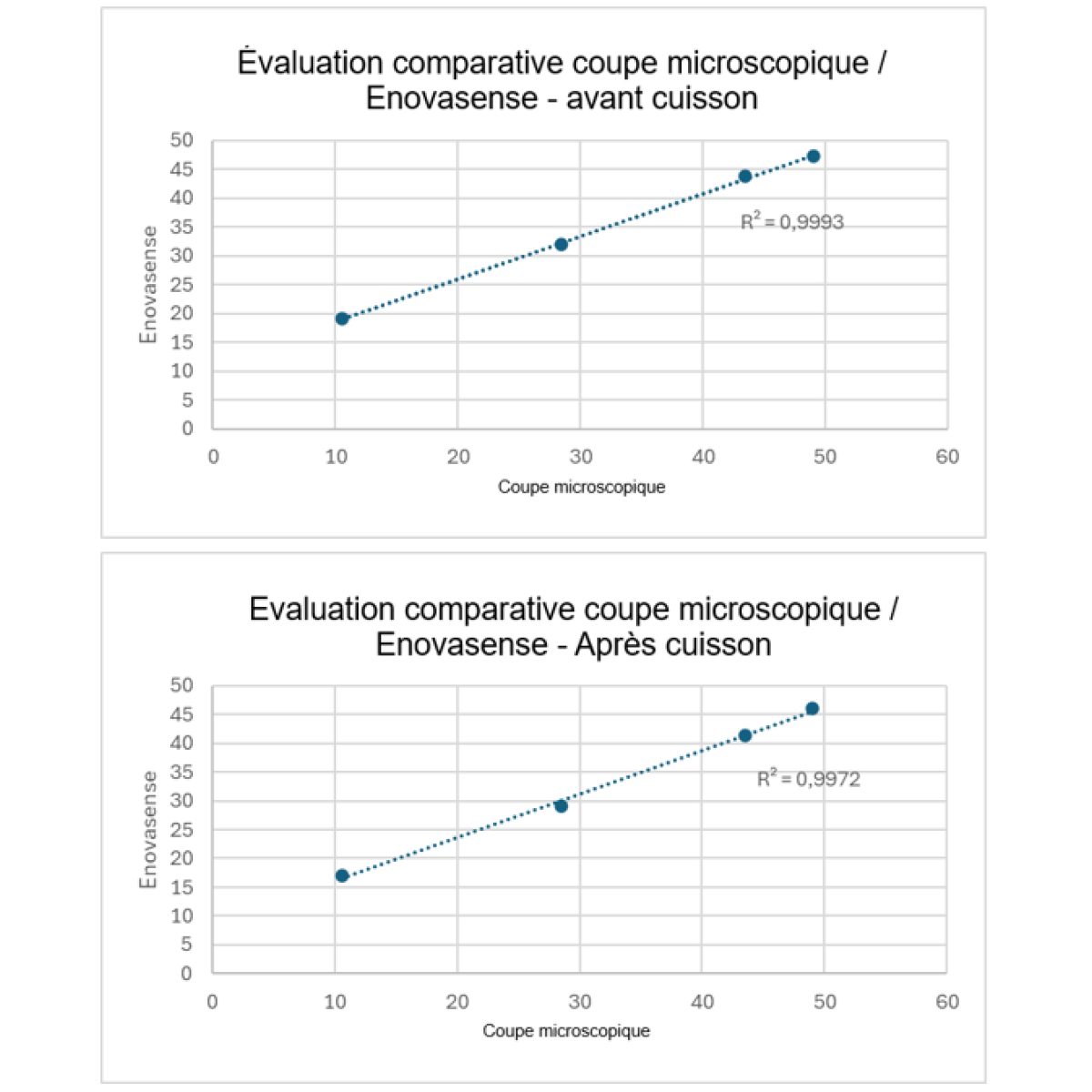

La technologie Enovasense a fait ses preuves sur des échantillons réels dʼéquipementiers automobiles. Sʼagissant de la précision de la mesure, Enovasense a effectué des tests sur des échantillons couvrant toute la gamme d'épaisseur. Ces mesures ont ensuite été comparées à celles obtenues par coupe microscopique, considérée ici comme la méthode destructive de référence.

On observe une forte corrélation entre la méthode de mesure Enovasense et la méthode de référence. Notons également la capacité à mesurer précisément le revêtement en zinc lamellaire avant et après cuisson.

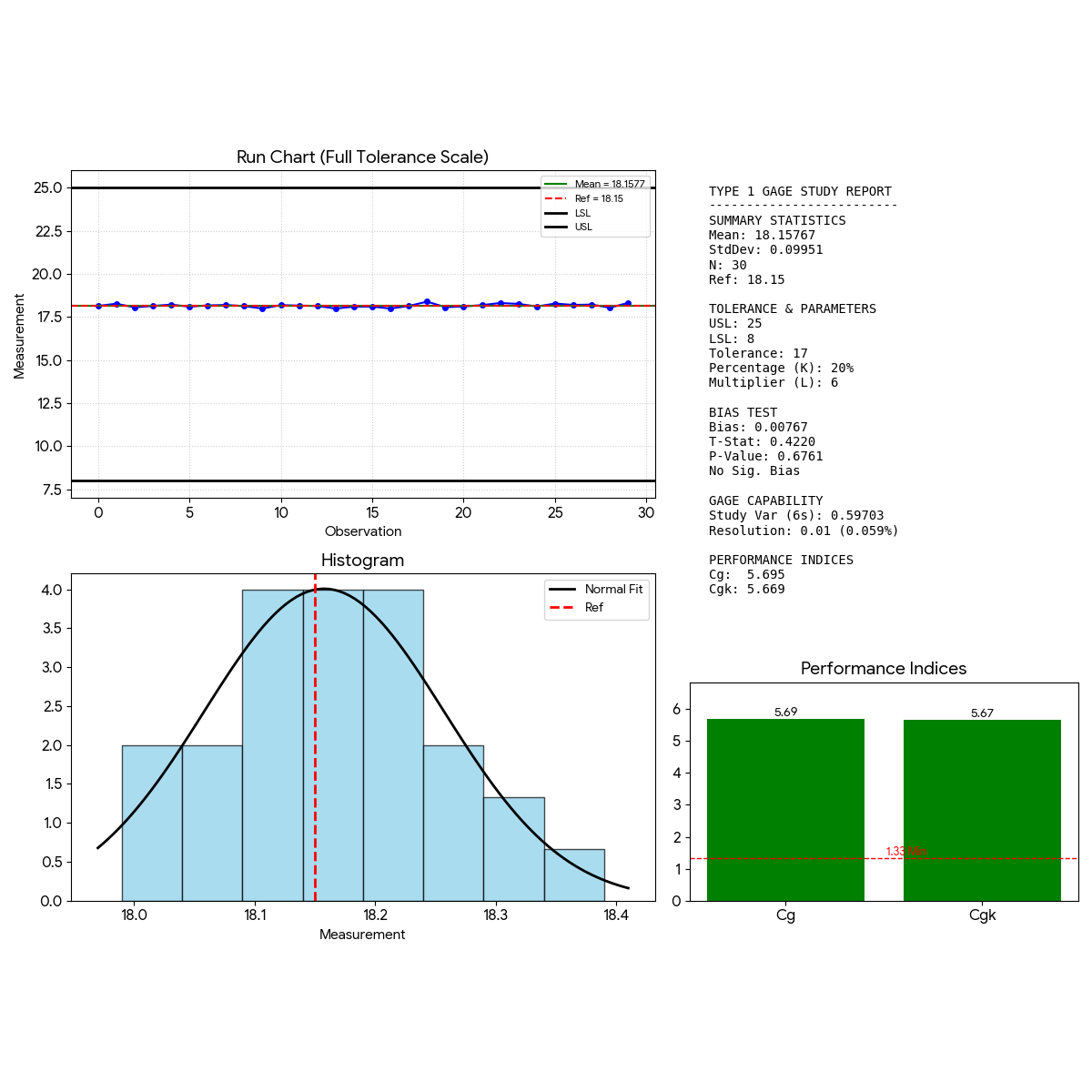

Enfin, afin dʼévaluer plus en détail les performances intrinsèques du système de mesure, une analyse MSA de type 1 a été réalisée sur un échantillon représentatif dans des conditions contrôlées.

- Biais : La valeur de P-value (0,676) est supérieure au seuil alpha standard de 0,05. Le biais nʼest donc pas statistiquement significatif. Le système de mesure est précis par rapport à la méthode de référence.

- Capabilité : Les indices Cg (5,69) et Cgk (5,67) sont tous deux supérieurs au seuil standard de 1,33. Cela indique que le système de mesure est capable, avec une variation suffisamment faible par rapport à la tolérance allouée.

Comment intégrer la technologie Enovasense pour la mesure de disques de freins

La station de contrôle HKL2

Cette station offre la possibilité de réaliser des scans complets et des cycles de mesure automatiques grâce à un système dʼaxes 3D.

La station de contrôle HKLR

Cette station offre la possibilité de réaliser des scans complets et des cycles de mesure automatiques à lʼaide dʼun système robotisé 6 axes, permettant ainsi le contrôle de géométries complexes telles que des congés, des surfaces courbes et des faces latérales.

Intégration en ligne

La solution de mesure Enovasense peut être intégrée directement sur la ligne de production, donnant accès en temps réel au contrôle du dépôt de revêtement en zinc lamellaire. Utilisant un robot industriel 6 axes, elle donne accès à la mesure de géométries complexes telles que des congés, des surfaces courbes et des faces latérales.

Références

| Réference | Nom | Etat / Prix | Fiche technique |

|---|---|---|---|

| ARTICLE ZINC FLAKE | Mesure d'Epaisseur Sans Contact des Revêtements Zinc sur disques de frein |

Disponible

Sur devis |

Anglais Français |

| APPLICATION NOTE - Zinc Flake | Contrôler la Peinture Anticorrosion sur Disques de Freins |

Disponible

Sur devis |

Anglais Français |