Applications / anodisation de l'aluminium

Mesure précise de l'épaisseur de l'aluminium anodisé

L'anodisation de l'aluminium est désormais un processus de production standard dans de nombreux secteurs industriels, notamment l'aéronautique, l'automobile, l'ingénierie mécanique et l'électronique grand public comme les appareils mobiles. Elle ne se limite plus à une fonction cosmétique, mais constitue un processus qui affecte directement la résistance à la corrosion, la durabilité mécanique et la conformité aux réglementations industrielles. L'épaisseur de la couche anodisée est donc une variable fonctionnelle, et non cosmétique, qui doit être mesurée avec précision pour garantir la conformité du processus et une protection efficace de la surface.

Le processus d'anodisation

L'anodisation est un processus électrochimique utilisé pour traiter l'aluminium. L'aluminium est immergé dans un bain électrolytique d'acide sulfurique auquel un courant électrique est appliqué. La pièce traitée agit comme une anode, provoquant la croissance d'un dépôt d'oxyde d'aluminium poreux sur sa surface ; l'épaisseur de la couche dépend des conditions physiques et chimiques du bain électrolytique. Après application, le revêtement peut être colmaté pour réduire sa porosité et améliorer sa résistance à la corrosion. Une mesure d'épaisseur précise, répétable et reproductible est un enjeu clé pour les fabricants.

Pourquoi l'épaisseur de la couche anodique est difficile à mesurer

La mesure des couches anodisées est intrinsèquement complexe en raison de la nature même du processus.

On utilise généralement deux méthodes principales dans l'industrie : la mesure par courants de Foucault, qui est inefficace pour les couches minces et difficile à mettre en œuvre sur des pièces aux géométries complexes en raison de la nécessité de calibrages multiples, voire impossible sur des pièces de petite taille. Et les méthodes optiques (interférométrie à lumière blanche / réflectométrie spectrale), qui sont difficiles à adapter à la production industrielle en raison de la complexité mécanique de leur mise en œuvre.

En revanche, la méthode photothermique d'Enovasense permet des mesures précises, répétables et reproductibles quelle que soit la géométrie de la pièce, avec de faibles contraintes mécaniques sur le positionnement du capteur, ce qui en fait une solution facilement adaptable pour un déploiement industriel. C'est une solution idéale pour tous les types d'anodisation (dure, sulfurique, chromique) sur tous les types d'alliages d'aluminium.

| Critères | Photothermie Enovasense | Courants de Foucault | Interférence optique (Interférométrie lumière blanche / Réflectométrie) |

|---|---|---|---|

| Principe de mesure | Réponse par diffusion thermique | Réponse par conductivité électrique | Analyse des franges d'interférence des réflexions aux interfaces air / anodisation / aluminium |

| Destructif / Non-destructif | Non-destructif | Non-destructif mais avec contact | Non-destructif |

| Sensibilité à l'état de surface | Faible à modérée, compatible avec géométries complexes | Modérée | Très élevée (rugosité, porosité, diffusion) |

| Sensibilité à la géométrie | Faible | Élevée (contact, orientation) | Très élevée (nécessite une incidence quasi normale, surfaces planes) |

| Représentativité locale | Mesure locale avec capacité de cartographie | Mesure ponctuelle, souvent non représentative | Mesure très locale |

| Mesure de couches minces (quelques µm) | Fonctionne pour toutes les épaisseurs fonctionnelles | Précision limitée pour les couches fines | Très bonne pour couches minces et uniformes |

| Tolérance aux variations de distance | Élevée | Faible (contact) | Très faible |

| Automatisation / Intégration en ligne | Élevée (intégration robot, cartographie d'épaisseur) | Difficile | Non adaptée |

| Vitesse du cycle de mesure | Élevée | Élevée | Faible (alignement, sensibilité aux vibrations) |

Intercomparaison de la mesure d'épaisseur de la couche anodique

La technologie Enovasense a fait ses preuves sur des échantillons réels provenant de fournisseurs industriels. Concernant la précision de la mesure, Enovasense a réalisé une étude de test sur des échantillons présentant différents niveaux d'épaisseur couvrant l'ensemble de l'intervalle de tolérance, de 1 à 25 µm.

Note : Nous avons également réalisé une étude similaire dans l'intervalle des faibles épaisseurs (entre 0 et 5 µm) où les performances ont été optimisées. Les résultats sont présentés dans la section suivante.

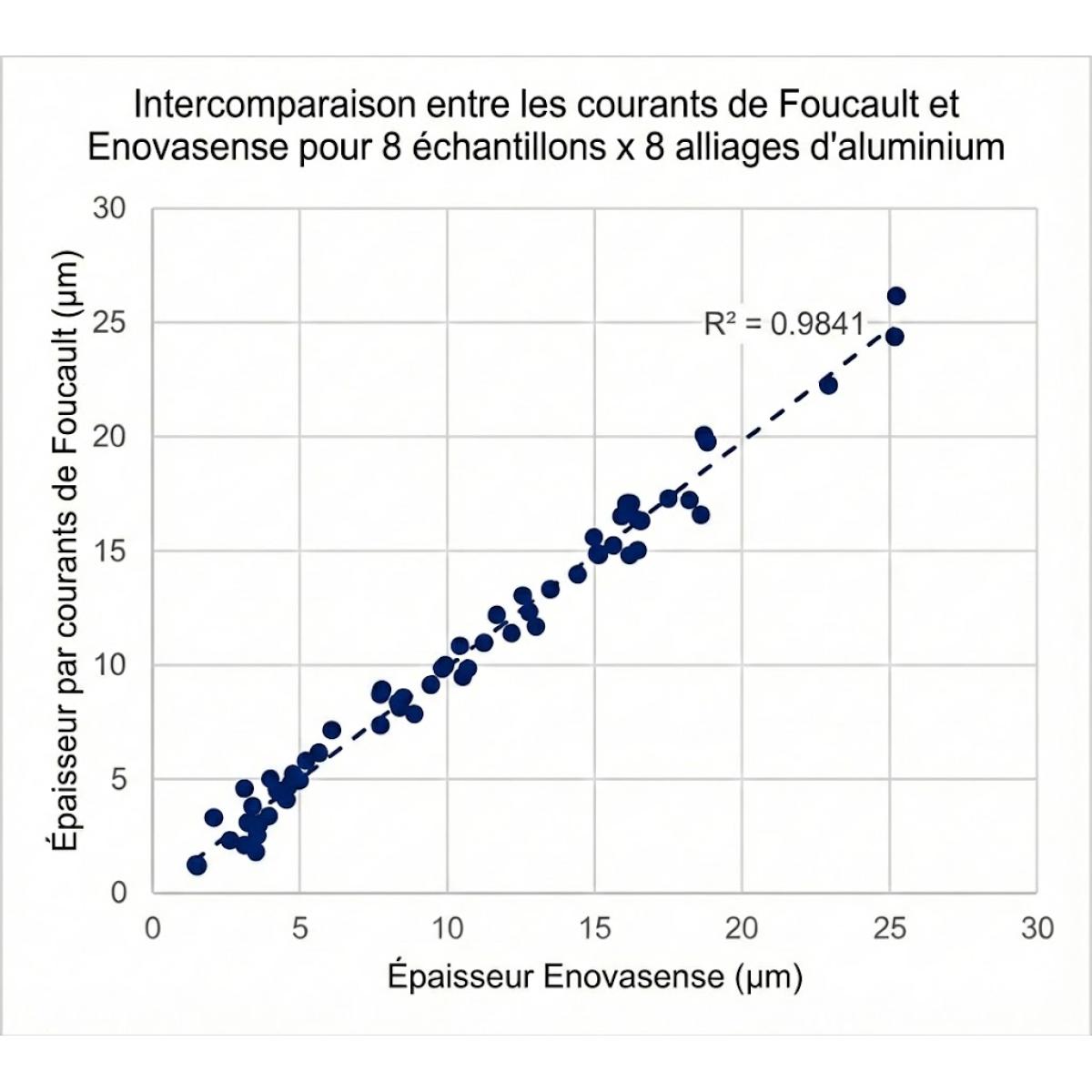

8 séries d'alliages d'aluminium ont été analysées : 1050, 2017, 2024, 2618, 5083, 6061, 6082 et 7075. Pour chaque série d'alliages, 8 échantillons ont été traités par oxydation sulfurique anodique. La durée d'immersion a permis de créer différentes épaisseurs d'oxyde entre 1 et 25 µm. Nous avons mesuré l'épaisseur d'oxyde en utilisant les courants de Foucault comme référence. La figure ci-dessous montre l'épaisseur moyenne mesurée pour chaque échantillon en corrélation avec la lecture par courants de Foucault :

Nous observons une corrélation de 98 % entre les deux techniques avec une différence moyenne de seulement 0,6 µm.

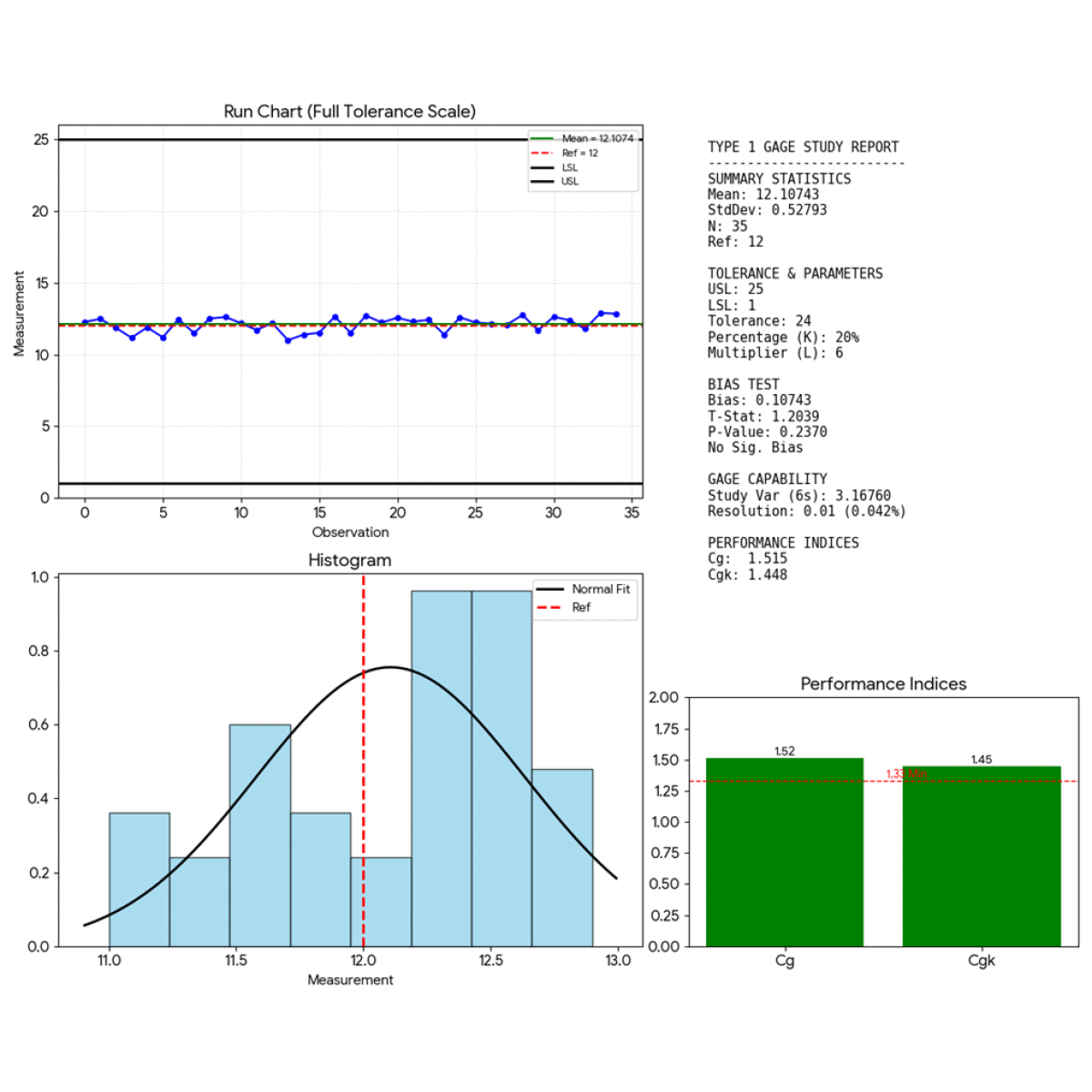

Nous avons également réalisé une étude MSA de type 1 sur un échantillon au milieu de la gamme présentant une valeur cible de 12 µm.

- Biais : La P-Value (0,237) est supérieure au niveau de signification de $0,05$. Par conséquent, le biais n'est pas statistiquement significatif. L'instrument est correctement centré sur la valeur de référence.

- Capabilité : Le Cg (1,52) et le Cgk (1,45) dépassent tous deux le seuil standard de 1,33. Cela confirme que le système de mesure est capable. La variation est opportunément faible par rapport à la tolérance de 24 unités.

Étude de test sur la gamme des faibles épaisseurs

En ce qui concerne les performances, la technologie Enovasense peut même être optimisée pour l'anodisation des boîtiers d'appareils mobiles (applications d'électronique grand public) où l'épaisseur de la couche est plus faible (inférieure à 5 µm).

Pour ces cas, comme les courants de Foucault ne sont pas performants, les techniques d'interférence optique sont largement utilisées car elles permettent d'atteindre de très hautes précisions.

Dans l'intercomparaison de mesure suivante, nous constatons que non seulement la technologie Enovasense est plus facile et plus rapide à mettre en œuvre que les techniques optiques (pas d'alignement précis, pas d'impact de l'état de surface ou de la géométrie de la pièce), mais elle présente également des performances de mesure similaires (précision et répétabilité).

Comment intégrer la technologie Enovasense pour les revêtements anodiques

Station hors ligne : la station de contrôle HKL2

Elle permet de réaliser des cartographies d'épaisseur ainsi que des cycles de mouvements et de mesures afin de mesurer automatiquement diverses positions sur la pièce grâce à un système 3 axes.

Intégration en ligne : robot industriel

La solution de mesure Enovasense peut être intégrée directement en ligne, permettant un suivi en temps réel du dépôt anodique. En utilisant un système robotique à six axes, elle permet d'accéder à des géométries complexes telles que les congés, les surfaces courbes et les caractéristiques latérales.

Références

| Réference | Nom | Etat / Prix | Fiche technique |

|---|---|---|---|

| ANOD | Poste de contrôle pour la mesure d'épaisseur de l'anodisation de l'aluminium |

Disponible

Sur devis |

Anglais Français |

| ADVANTAGES | Pourquoi utiliser la HAKO L d'Enovasense pour mesurer l'anodisation de l'aluminium ? |

Disponible

Sur devis |

Anglais |

Documents

| Type | Nom | Download |

|---|---|---|

| Certification | Pourquoi utiliser la HAKO L d'Enovasense pour mesurer l'anodisation de l'aluminium ? | Anglais |