Applications / revêtements inorganiques dans moteurs aéronautiques

Mesure d'épaisseur de revêtements inorganiques pour les moteurs d'avions

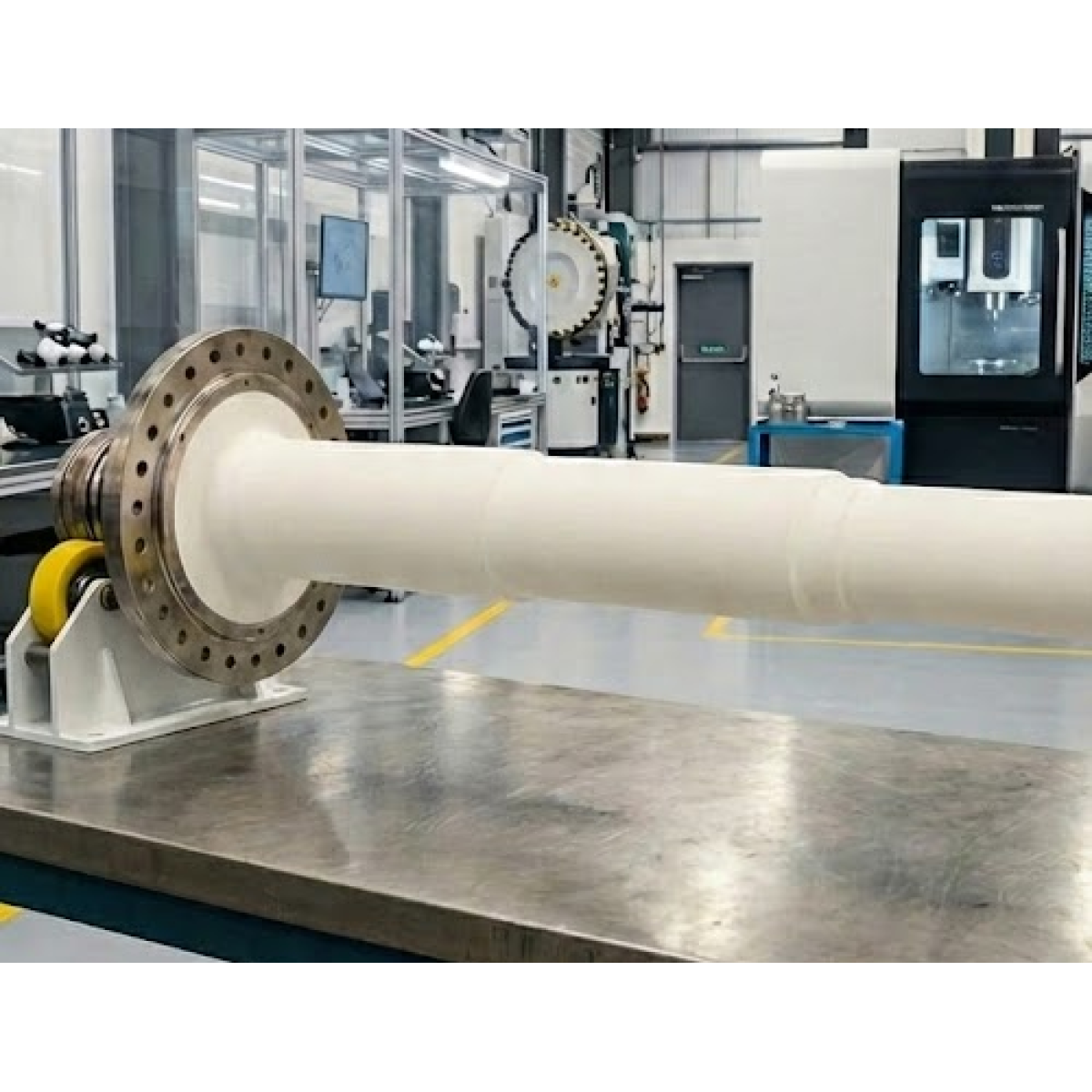

Les arbres de soufflante, les arbres de turbine, les aubes de compresseur, les redresseurs, les carters et les fixations sont soumis à des contraintes thermiques et mécaniques extrêmes qui créent des conditions favorables à des formes dangereuses de corrosion, telles que la corrosion par piqûres ou la corrosion sous contrainte.

Les revêtements inorganiques sont utilisés sur ces pièces de moteurs aéronautiques pour créer une protection anticorrosion hautement résistante. Ils sont généralement composés d'un pigment de particules métalliques (typiquement de l'aluminium) en suspension dans un liant inorganique (chromate, silicate ou phosphate). Cela crée un double effet de protection anticorrosion : alors que les particules d'aluminium jouent un rôle sacrificiel en se corrodant à la place du substrat en alliage d'acier, le liant céramique crée une protection barrière pour le substrat et une protection d'étanchéité pour les particules d'aluminium. Ces liants céramiques résistent à des températures de 600°C et restent performants face aux contraintes thermiques typiques.

Parmi les revêtements les plus connus, on peut citer les revêtements Socoglaze de Socomore, la famille Sermetel de Linde AMT ou l'Ipcoat/Ipseal d'Indestructible Paint.

Mesurer l'épaisseur du revêtement au sein d'un processus complexe

L'application de tels revêtements est un processus complexe comprenant des étapes de préparation de surface, de projection du revêtement, de séchage et de cuisson, de compactage et parfois une projection supplémentaire de couche de finition (topcoat). Il est crucial d'atteindre une plage d'épaisseur très stricte afin de garantir une protection minimale tout en évitant les risques de surépaisseur (décollement, craquelage…).

Le contrôle non destructif de l'épaisseur de ces revêtements à la fin du processus complet est essentiel pour valider la performance du revêtement, mais il intervient aussi trop tard, car le revêtement compacté serait très coûteux à retirer en cas de non-conformité d'épaisseur.

Enovasense s'est associé à Safran Aircraft Engines dans le cadre d'un projet de R&D piloté par M2P pour développer et mettre en œuvre un tel revêtement sans chrome VI, conforme à REACH et constituant une alternative écologique aux revêtements existants avec liants chromates. Dans le cadre de ce projet, Safran a validé les capteurs de mesure d'épaisseur Enovasense sur plusieurs niveaux d'échelle TRL pour la mesure de ces revêtements inorganiques.

Comment la technologie Enovasense révolutionne cette mesure

Les principaux avantages de la technologie Enovasense par rapport aux technologies magnétiques conventionnelles pour mesurer l'épaisseur de ces revêtements sont multiples :

| Critères | Enovasense (Photothermie Laser) | Sondes magnétiques |

|---|---|---|

| Contact et distance | Sans contact | Contact |

| Impact de l'opérateur | Indépendant de l'opérateur | Dépendant de l'opérateur (pression appliquée) |

| Étalonnage | Pas de réétalonnage nécessaire | Nécessite un réétalonnage régulier |

| Dépendance à la forme | Mesure indépendante de la forme, de la courbure ou de la géométrie | L'étalonnage dépend de la forme |

| Effet de bord | Pas d'effet de bord | Ne fonctionne pas près des bords et des trous |

| Accessibilité interne | La sonde T060 peut entrer dans l'arbre et mesurer partout | Difficile, voire impossible, de mesurer à l'intérieur des arbres |

| État du revêtement | Mesure possible avant cuisson ou compactage | Mesurable uniquement sur revêtement cuit et compacté (le contact rayerait le revêtement) |

| Automatisation | Peut être automatisé en montant la sonde sur un bras robotisé | Difficile à automatiser à cause de l'opération de contact |

En d'autres termes, la technologie Enovasense offre une rupture technologique dans ce type de processus en permettant la mesure avec une haute précision aux différentes étapes du procédé de revêtement.

Performances d'Enovasense sur ces revêtements

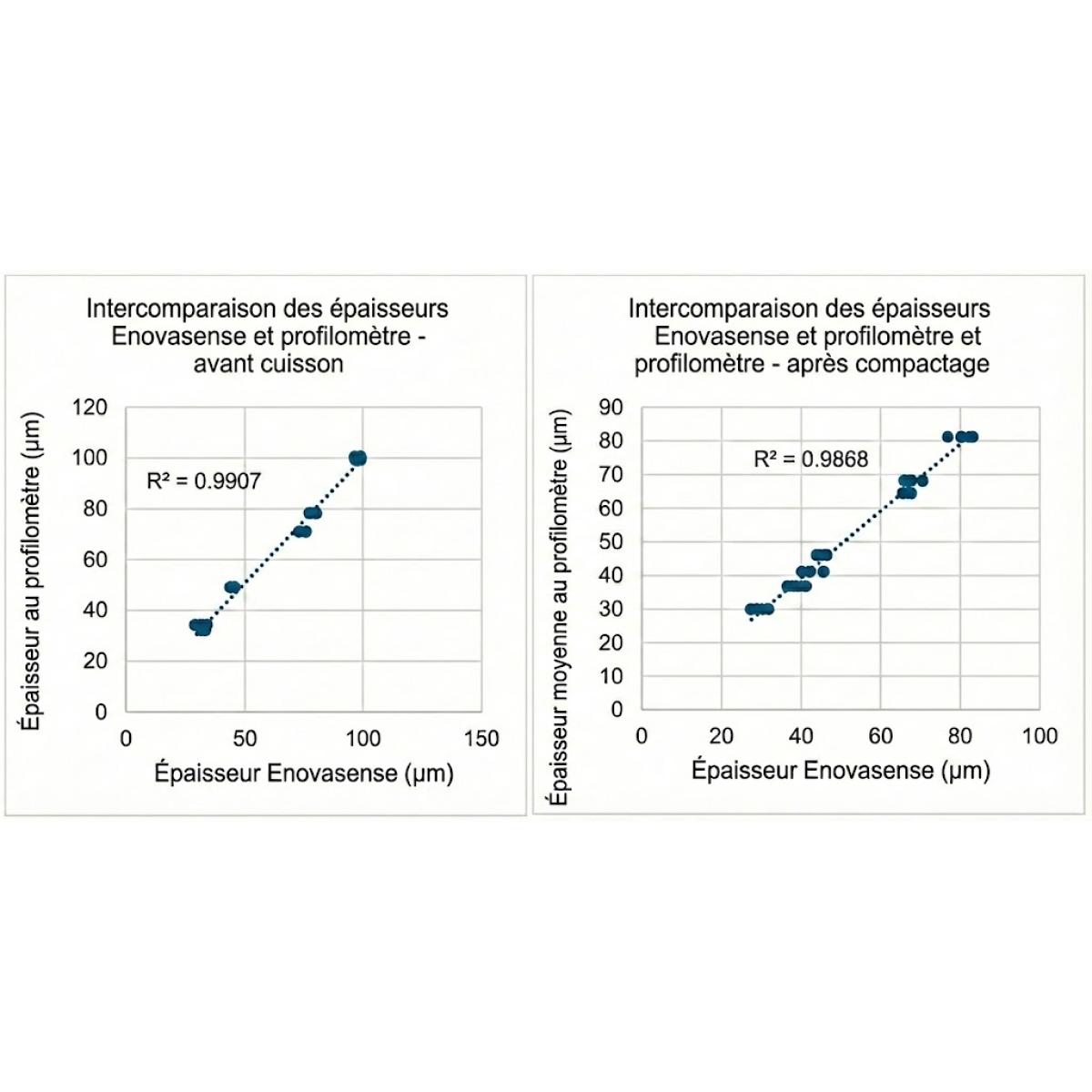

Concernant la précision de la mesure, Enovasense a effectué des tests sur des échantillons présentant différents niveaux d'épaisseur couvrant l'ensemble de l'intervalle de tolérance. Ces mesures ont ensuite été comparées à des mesures de hauteur de marche par profilométrie.

Alors que la valeur profilométrique donne une valeur unique localisée sur une ligne, Enovasense a pu effectuer plusieurs lectures sur divers emplacements de l'échantillon. Le temps de mesure d'Enovasense n'est en effet que de 1 seconde par point mesuré.

Nous observons que quelle que soit l'étape du processus où les échantillons sont mesurés – soit avant cuisson, soit après compactage – la mesure Enovasense est fortement corrélée aux valeurs du profilomètre.

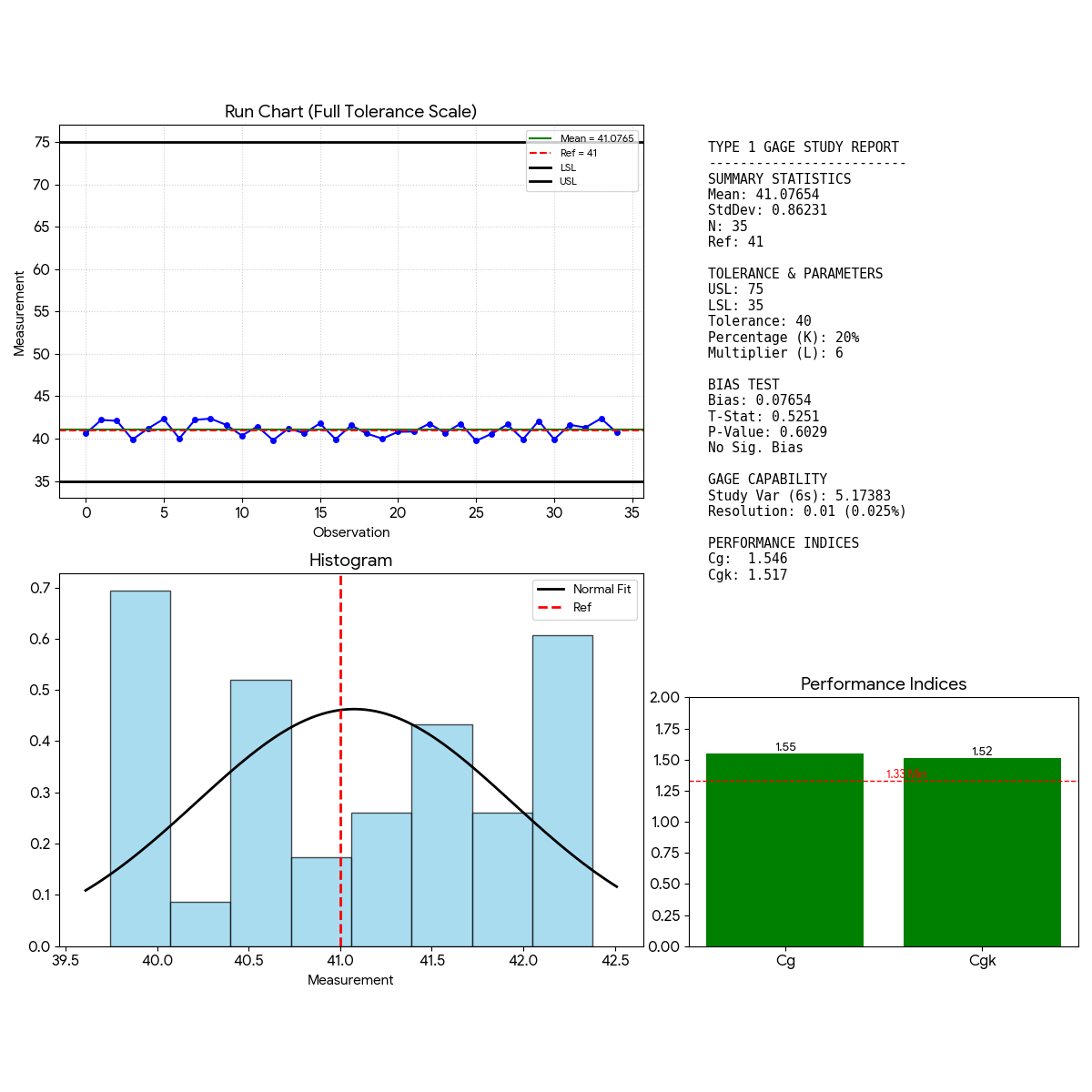

Nous avons ensuite réalisé une étude MSA de type 1 sur un échantillon de 41µm, situé au milieu de la plage d'intérêt.

Les marques mentionnées dans cet article appartiennent à leurs propriétaires respectifs. Enovasense n'est affiliée à aucune de ces entités. Elles sont mentionnées à titre informatif uniquement.

- Biais : La P-Value (0,603) est supérieure au niveau alpha standard de 0,05. Par conséquent, le biais n'est pas statistiquement significatif. Le système de mesure est précis par rapport à la référence.

- Capabilité : Le Cg (1,55) et le Cgk (1,52) dépassent tous deux le seuil standard de 1,33. Cela indique que le système de mesure est capable. La variation est acceptable par rapport à la tolérance allouée.

Enfin, pour cette application, l'impact de la distance et de l'angle de mesure a été testé. Nous avons constaté que le capteur était capable de rester dans une plage de +/-1µm en faisant varier la distance de 15 à 25µm (pour une distance nominale de 20µm) ainsi qu'en faisant varier l'angle d'approche de -40° à +40° (pour un angle nominal de 0°).

Comment intégrer les capteurs Enovasense pour le contrôle de ces revêtements

Les sondes Enovasense sont compactes et légères, ce qui permet d'imaginer diverses possibilités d'intégration :

Intégration robotique

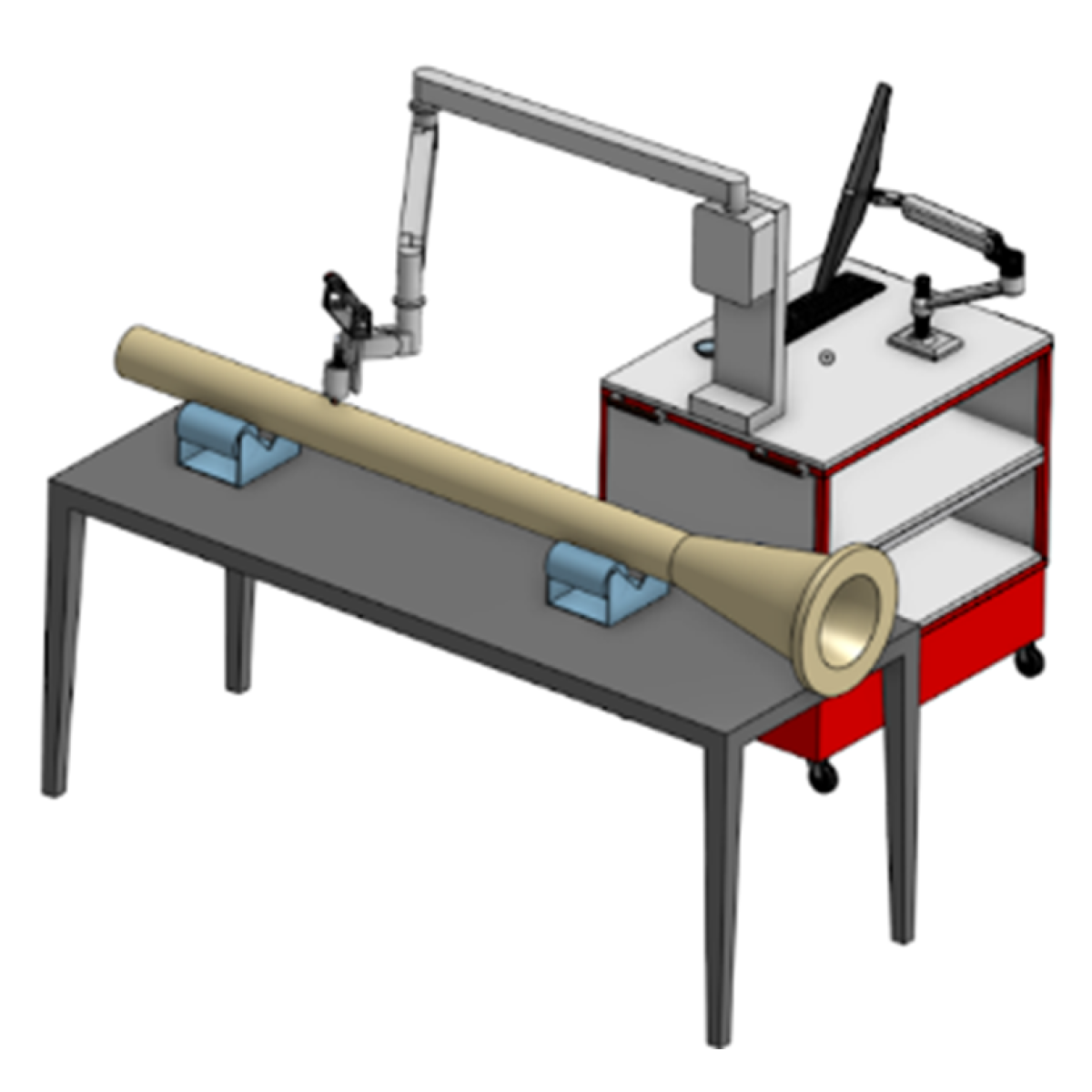

La sonde T060 peut être installée sur un bras robotisé pour contrôler automatiquement différentes positions de la pièce à mesurer. Combinée à l'outil optique à 90°, elle peut également être insérée à l'intérieur d'un arbre de turbine afin d'inspecter les zones internes revêtues.

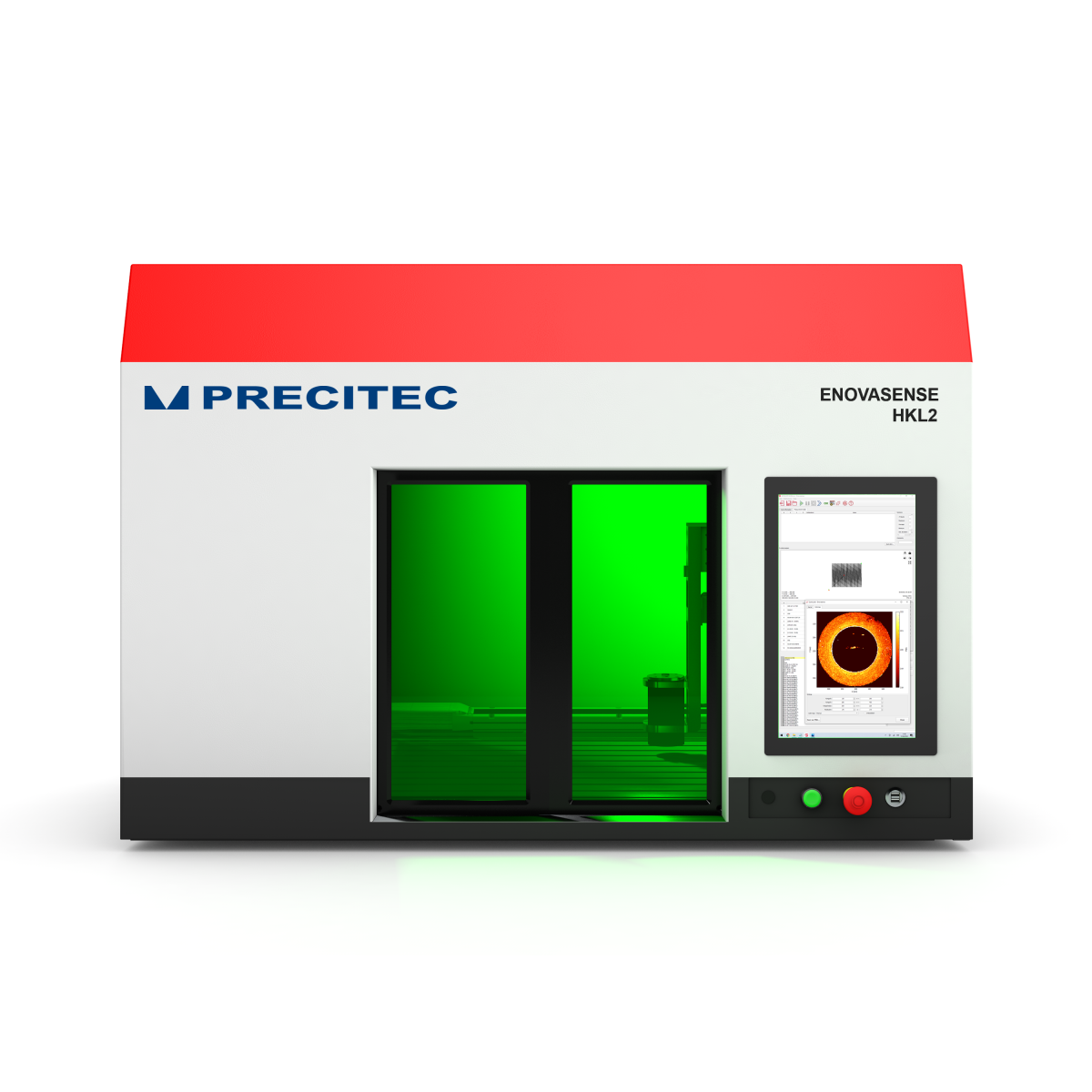

Station de contrôle hors ligne

La station de contrôle HKL2 permet de réaliser une cartographie d'épaisseur et des cycles de mouvements et de mesures afin de mesurer automatiquement diverses positions sur la pièce.

Système de bras à positionnement manuel

Le capteur Enovasense peut également être positionné sur un bras autoporteur permettant un positionnement stable du capteur par l'opérateur.