Applications / projection thermique pour moteurs aéronautiques

Mesure de l'épaisseur des revêtements projetés thermiquement dans les moteurs d'avion

Les revêtements projetés thermiquement sont absolument essentiels pour l'industrie des moteurs d'avion. En fait, de nombreux moteurs à réaction modernes ne pourraient pas fonctionner à leurs niveaux actuels d'efficacité ou de température sans eux. Ces revêtements agissent comme une "peau" pour les composants du moteur, protégeant les métaux coûteux sous-jacents contre la chaleur extrême, l'oxydation et l'usure physique.

Procédés de projection thermique

La projection thermique est un groupe de procédés de revêtement dans lesquels des matériaux métalliques ou non métalliques finement divisés sont chauffés jusqu'à un état fondu ou semi-fondu et propulsés à grande vitesse sur une surface préparée pour créer une couche fonctionnelle.

L'industrie aérospatiale utilise plusieurs méthodes spécifiques en fonction de la pièce. Parmi les plus courantes :

- Projection Plasma (Plasma Spray) : Utilise un arc plasma à haute énergie pour fondre des poudres céramiques ou métalliques. C'est la référence absolue pour l'application des barrières thermiques (TBC) sur les aubes de turbine.

- HVOF (High-Velocity Oxygen Fuel) : Propulse les particules à des vitesses supersoniques. Cela crée des revêtements très denses et résistants (comme le carbure de tungstène) utilisés pour la résistance à l'usure sur les trains d'atterrissage ou les aubes de compresseur.

- Projection à froid (Cold Spray) : Une technique plus récente qui utilise l'énergie cinétique plutôt que la chaleur pour lier les particules.

À quoi servent ces revêtements ?

Les moteurs d'avion intègrent divers procédés de projection thermique qui répondent à différents objectifs. Parmi eux, on peut compter :

- Revêtements de barrière thermique (TBCs) : Ce sont sans doute les revêtements les plus critiques de l'aviation moderne. Ils consistent en une couche supérieure en céramique (généralement de la zircone stabilisée à l'yttria ou YSZ) qui agit comme un bouclier thermique. Ils sont situés sur les aubes de turbine haute pression, les distributeurs et les chemises de combustion. Ils permettent à la température du gaz de dépasser le point de fusion des composants métalliques. Une TBC bien appliquée peut créer une chute de température allant jusqu'à 300°C sur toute son épaisseur.

- Revêtements résistants à l'usure et au fretting : Ce sont des revêtements extrêmement durs, souvent des "Cermets" (composites céramique-métalliques) comme le carbure de tungstène-cobalt ou des alliages extrêmement durs comme le Triballoy. Ils sont situés dans les pieds d'aubes, les tourillons de palier et les rails de volets. Ils permettent de prévenir le fretting, qui est une usure causée par des vibrations microscopiques aux interfaces où les pièces sont assemblées.

- Revêtements environnementaux et de corrosion : Ces revêtements (souvent des alliages MCrAlY, où M est du Nickel ou du Cobalt) protègent contre l'environnement incroyablement complexe, agressif et rapide à l'intérieur d'un moteur à réaction. Ils sont situés dans les aubes de compresseur et les sous-couches de liaison ("bond coats") des turbines. Ils permettent de prévenir la corrosion à chaud et l'oxydation.

Pourquoi la mesure de l'épaisseur de ces revêtements projetés thermiquement est critique

La mesure précise des revêtements projetés thermiquement est une protection critique contre une défaillance moteur catastrophique causée par l'écart extrême de dilatation thermique entre les couches céramiques et les superalliages métalliques. Si un revêtement dépasse son épaisseur spécifiée, les contraintes résiduelles internes peuvent déclencher une écaillage (spallation), où la couche protectrice s'effrite et expose les aubes de turbine à des températures qui dépassent leur point de fusion. À l'inverse, un revêtement trop fin ne parvient pas à fournir le gradient thermique nécessaire, entraînant une oxydation rapide et un fluage structurel des composants du moteur. Au-delà de la sécurité, le contrôle de l'épaisseur est le principal moteur de l'efficacité aérodynamique ; dans les joints abradables, même un écart d'un micron peut augmenter le "jeu en sommet d'aube" (tip gap), entraînant un gaspillage important de carburant et une perte de poussée. De plus, une application non uniforme sur les pièces rotatives crée des déséquilibres centrifuges qui induisent une fatigue à grand nombre de cycles (HCF) et des vibrations moteur dangereuses.

Comment mesurer l'épaisseur des revêtements projetés thermiquement des moteurs d'avion ?

Outre la microscopie destructive par coupe transversale, une gamme de techniques non destructives est disponible pour mesurer l'épaisseur de tels revêtements :

| Critères | Photothermie laser Enovasense | Courants de Foucault / Induction magnétique | Contrôle par ultrasons |

|---|---|---|---|

| Principe de mesure | Réponse par diffusion thermique | Interaction par champ électromagnétique | Temps de vol des ondes sonores |

| Contact / Sans contact | Sans contact | Contact | Contact |

| Impact opérateur | Indépendant de l'opérateur | Dépendant de l'opérateur (pression du contact) | Dépendant de l'opérateur (application du couplant) |

| Recalibrage | Aucun recalibrage nécessaire | Nécessite un recalibrage régulier | Nécessite un recalibrage régulier |

| Dépendance taille, forme et bord | Indépendant de la forme, courbure ou géométrie | Dépendant de la forme. Ne fonctionne pas près des bords et trous | Dépendant de la forme. Ne fonctionne pas près des bords et trous |

| Capacité Barrière Thermique (TBC) | Fonctionne sur la gamme typique de [50-450µm] | Fonctionne sur la gamme typique de [50-450µm] | Ne fonctionne pas sur la gamme typique de [50-450µm] |

| Revêtements résistants usure/fretting | Fonctionne sur les Cermets comme WCCo et Triballoy | Les revêtements Cermet et Triballoy compliquent la mesure (conducteurs/magnétiques) | Ne fonctionne pas pour la gamme de faible épaisseur |

| Revêtements environnementaux/corrosion | Fonctionne sur les revêtements MCrAlY | Les revêtements MCrAlY et leurs substrats sont tous deux conducteurs, compliquant la mesure | Les revêtements MCrAlY et leurs substrats ont des impédances acoustiques similaires : ne fonctionne pas |

La technologie photothermique laser Enovasense permet une mesure facile sans contact, avec une dépendance nettement plus faible à la forme et à la géométrie de la pièce. Elle est également adaptée à la plupart des revêtements projetés thermiquement pour les applications de moteurs d'avion, alors que d'autres techniques présentent des difficultés ou des impossibilités dans beaucoup de ces cas.

Comment Enovasense performe sur les revêtements projetés thermiquement des moteurs d'avion

Les revêtements de barrière thermique (TBCs) agissent comme des couvertures isolantes essentielles pour les composants des moteurs à réaction, permettant aux aubes de turbine de survivre à des températures de gaz qui dépassent de loin le point de fusion de leurs superalliages métalliques sous-jacents. Ces couches céramiques créent un gradient thermique vital qui assure l'intégrité structurelle tout en augmentant considérablement la poussée du moteur et l'efficacité énergétique grâce à des températures de fonctionnement plus élevées. Un suivi précis de l'épaisseur est critique car un revêtement trop mince ne parvient pas à protéger le métal contre la surchauffe et le fluage, tandis qu'une couche excessivement épaisse est sujette à la délamination et à l'écaillage en raison des contraintes mécaniques internes. De plus, parce que les TBC se dégradent progressivement par érosion et exposition chimique pendant le vol, des mesures précises permettent aux équipes de maintenance de prédire la durée de vie des composants et de prévenir des défaillances catastrophiques en vol. En maintenant l'épaisseur exacte spécifiée, les ingénieurs aérospatiaux peuvent équilibrer la recherche agressive de performance avec la nécessité absolue de la sécurité aérienne.

L'étude de faisabilité a été réalisée sur 4 échantillons plats revêtus d'YSZ (zircone stabilisée à l'yttria) déposée par APS (Atmospheric Plasma Spray) avec différents niveaux d'épaisseur allant de 47 µm à 374 µm. Chaque échantillon avait une dimension de 10 mm x 10 mm, donc une certaine inhomogénéité locale du dépôt était attendue au sein de chaque échantillon.

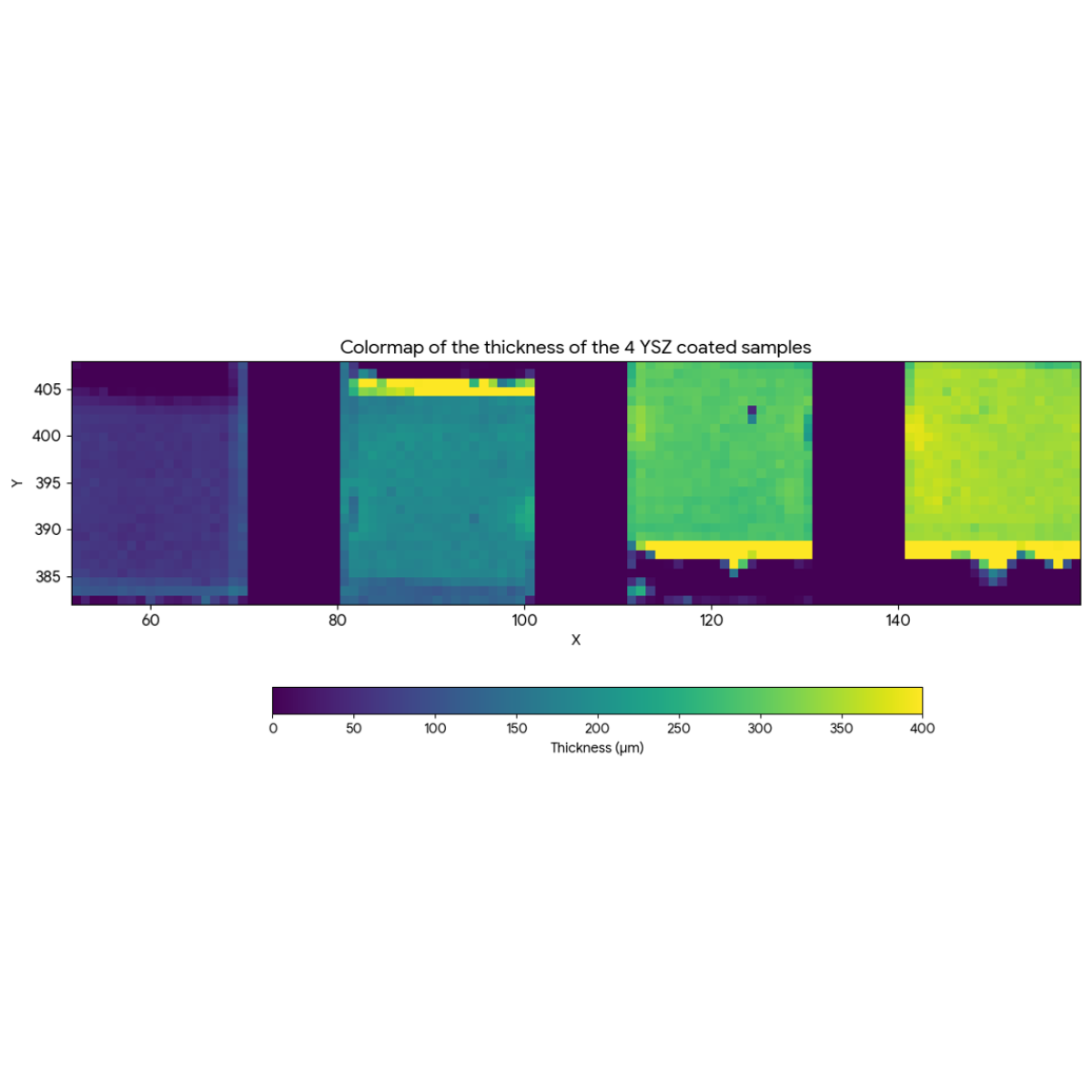

Un capteur Enovasense Point a été utilisé avec les paramètres suivants : longueur d'onde de 980 nm, puissance maximale du laser 10W, temps de mesure 1,7 s, distance sonde-pièce 35 mm et diamètre du spot laser de 3,3 mm. Cette taille de spot a été choisie pour être suffisamment large afin de moyenner les variations d'épaisseur possibles attendues au niveau submillimétrique liées au processus de projection thermique. Le capteur a ensuite été placé dans une station de contrôle 3 axes et une cartographie 2D de chaque échantillon a été réalisée avec un pas de 1 millimètre dans les deux directions. La cartographie est affichée dans la colormap suivante :

Colormap de l'épaisseur des 4 échantillons revêtus d'YSZ (cartographie par capteur Enovasense Point)

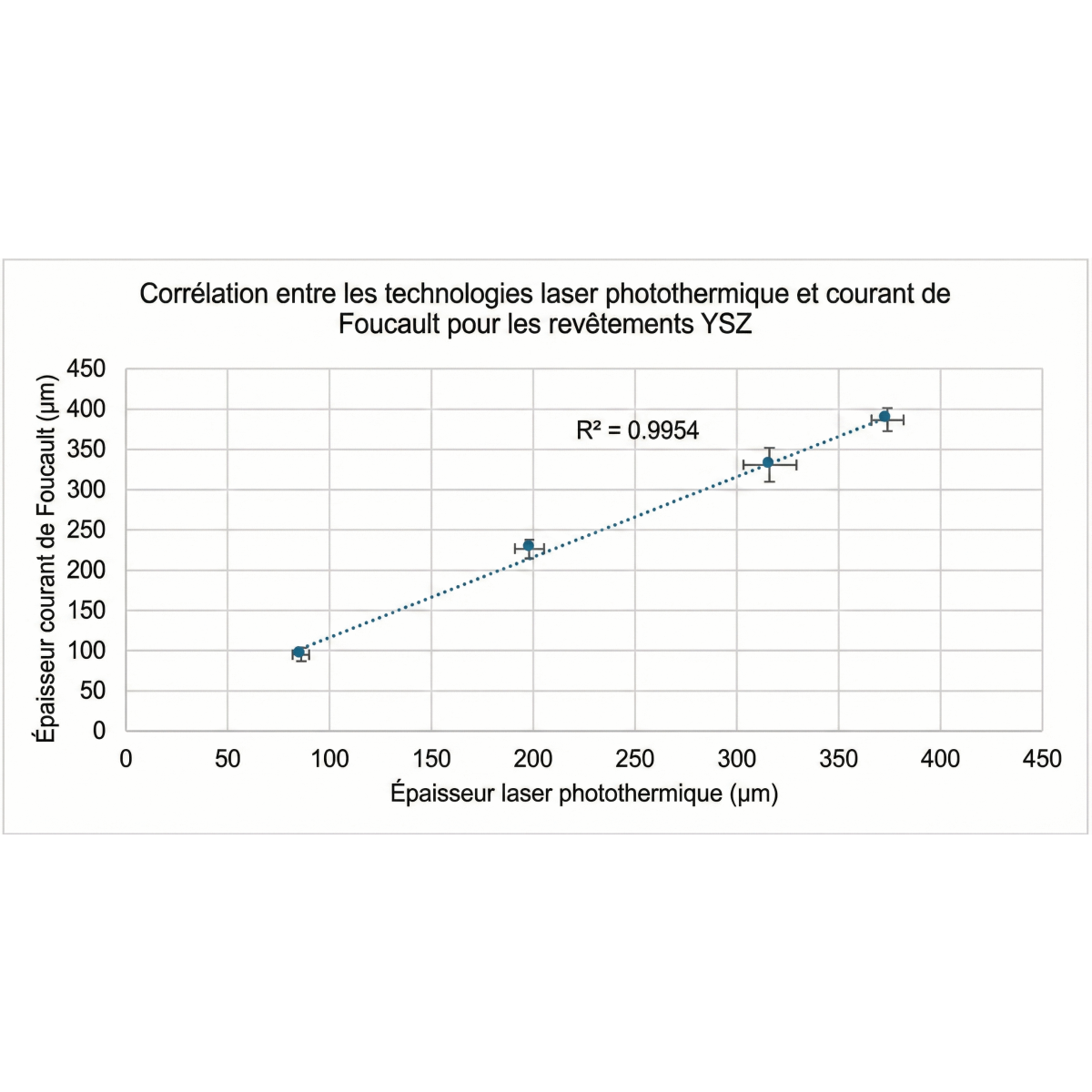

Ces mesures sont ensuite corrélées à des lectures par courants de Foucault réalisées (10 positions par échantillon). Pour les deux technologies, la valeur moyenne et les écarts-types ont été utilisés pour l'intercomparaison.

Corrélation entre les technologies photothermie laser et courants de Foucault pour l'épaisseur de revêtement YSZ

Bien qu'une corrélation de 99,5 % soit observée entre les deux techniques, on remarque que les courants de Foucault ont tendance à surestimer légèrement l'épaisseur de l'YSZ en raison de l'effet de pic décrit ci-dessus. De plus, les mesures par photothermie laser rapportent un écart-type plus faible que les mesures par courants de Foucault.

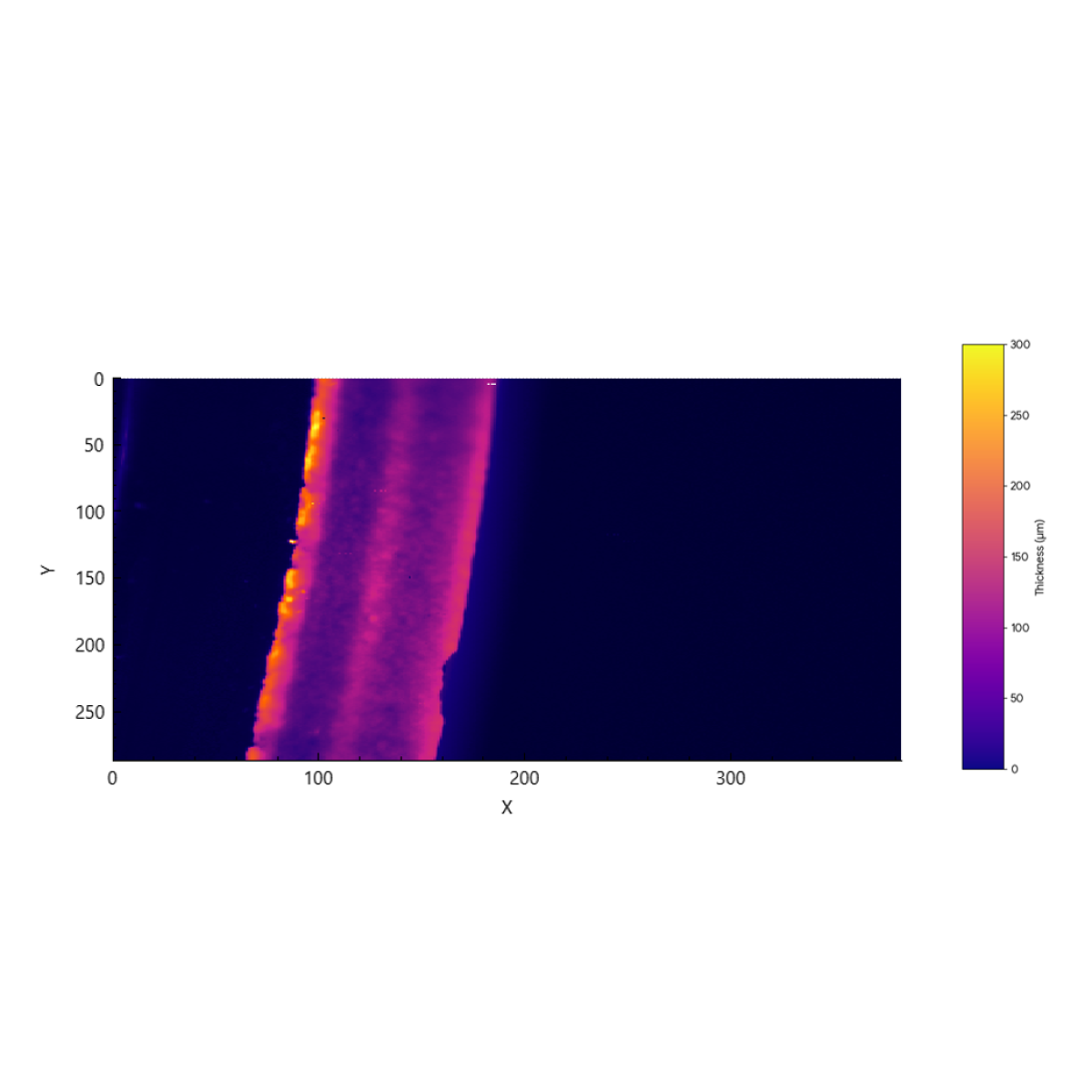

Mais le principal avantage de la photothermie laser est qu'elle peut être facilement appliquée à des échantillons non plats – des pièces réelles –, car il n'est pas nécessaire d'avoir un contact avec la pièce et il n'y a aucun impact de la géométrie, de la courbure ou de la proximité d'un bord. En particulier, le cas des dents ou léchettes de turbine de moteurs d'avion est extrêmement délicat en termes de géométrie puisque la zone d'intérêt est située au sommet de la dent très fine. Dans cette zone, un revêtement de barrière thermique d'au moins 100 µm est déposé sur une zone tranchante d'une taille inférieure à 1 millimètre. Alors que ce défi semble impossible pour la plupart des technologies de mesure d'épaisseur de revêtement, il est clairement mesurable avec un capteur Enovasense Field.

Dans la figure suivante, un capteur Enovasense Field a été utilisé pour fournir une cartographie complète de la pièce avec une résolution spatiale de 55 µm en une seule prise d'une seconde. Cela permet de quantifier l'épaisseur du revêtement très localement dans chaque position de la dent de turbine, y compris sur l'extrémité tranchante.

Colormap de l'épaisseur de revêtement d'une dent de turbine capturée avec le capteur Enovasense Field

Comment intégrer les capteurs Enovasense pour le contrôle de tels revêtements

Les sondes Enovasense sont compactes et légères, ce qui permet d'imaginer diverses possibilités d'intégration :

- Intégration robotique ou positionnement fixe

La sonde Enovasense très compacte peut être installée sur un bras robotisé et ainsi contrôler automatiquement diverses positions de la pièce à mesurer.

- Station de contrôle hors ligne

La station de contrôle HKL2 permet de réaliser des cartographies d'épaisseur ainsi que des cycles de mouvements et de mesures afin de mesurer automatiquement diverses positions sur la pièce. Pour les pièces plus petites, elle peut également mesurer automatiquement des lots de pièces.

Références

| Réference | Nom | Etat / Prix | Fiche technique |

|---|---|---|---|

| PLASMA | Mesure d'épaisseur de revêtements métalliques et céramiques déposés par projection thermique plasma |

Disponible

Sur devis |

Anglais Français |

Documents

| Type | Nom | Download |

|---|---|---|

| Application | Projection plasma | Anglais Français |

| Application | Controlling the thickness of thermally sprayed coatings | Français |