Applications / disques de frein : laser cladding

Suivi de l'épaisseur des revêtements par laser cladding sur les disques de frein

Les constructeurs automobiles font face à un défi crucial depuis l'adoption de la norme Euro 7 en 2024. Cette norme vise à réduire les émissions de particules hors échappement, largement causées par l'usure des disques de frein. En conséquence, le laser cladding s'impose comme une technologie clé permettant de réduire significativement les émissions liées aux disques de frein.

Le contrôle qualité du laser cladding des disques de frein est essentiel dans l'industrie automobile

Les disques de frein sont exposés à des conditions de fonctionnement sévères telles que des charges mécaniques élevées, des températures importantes et des cycles thermiques répétés, pouvant entraîner l'usure et la dégradation de la surface de friction, tant du point de vue fonctionnel que de la durabilité. Ainsi, la couche de laser cladding appliquée sur le disque de frein protège la surface de friction en améliorant la résistance à l'usure et en prolongeant la durée de vie du composant.

En conséquence, les spécifications des équipementiers (OEM) imposent des exigences strictes sur l'épaisseur et l'uniformité de la couche déposée, rendant essentiel un contrôle fiable et répétable du laser cladding sur les disques de frein.

Le procédé de laser cladding

Le laser cladding est un procédé de traitement de surface qui utilise un laser de haute énergie pour créer un petit bain de fusion à la surface d'un substrat sur lequel de la poudre ou du fil est projeté. Un revêtement dense est alors formé, lié métallurgiquement au substrat. Il est donc nécessaire de vérifier l'état de surface pour s'assurer que la couche de revêtement est uniforme sur l'ensemble du disque de frein. Cependant, le gradient thermique et les tolérances inhérents à l'utilisation du laser cladding rendent les méthodes de mesure d'épaisseur standard difficiles à appliquer à l'échelle industrielle.

Pourquoi l'épaisseur de la couche de laser cladding est difficile à mesurer

Mesurer l'épaisseur d'une couche de laser cladding est un véritable défi, car le procédé produit une surface rugueuse composée de cordons chevauchants avec des variations locales d'épaisseur dues à la dynamique du bain de fusion. De plus, la présence de particules de carbures destinées à augmenter la résistance de la couche perturbe de nombreux principes de mesure. En conséquence, de nombreuses méthodes de mesure d'épaisseur conventionnelles peinent à fournir des résultats répétables et reproductibles.

Défis techniques de la mesure d'épaisseur de couche par laser cladding

| Critères | Capteur de hauteur / triangulation laser | Coupe métallo-graphique | Photothermie Enovasense |

|---|---|---|---|

| Principe de mesure | Mesure de la topographie de surface avant et après dépôt | Observation directe de l'épaisseur locale | Réponse par diffusion thermique |

| Destructif / non destructif | Non destructif | Destructif | Non destructif |

| Sensibilité à la géométrie de la pièce | Élevée (bords, courbure, accessibilité) | Faible (emplacement de mesure choisi) | Faible à modérée, compatible géométries complexes |

| Mesure de revêtements fins (quelques µm) | Non | Possible mais bruité | Très adapté |

| Adapté pour mesure d'épaisseur totale après 2 couches | Risque de perte de la mesure de référence | Adapté | Adapté |

| Automatisation / intégration en ligne | Difficile | Non adapté | Élevée (intégration robot, cartographie d'épaisseur) |

| Vitesse de mesure | Élevée | Extrêmement faible | Élevée |

Les approches industrielles conventionnelles pour mesurer l'épaisseur des couches de laser cladding, telles que les coupes métallographiques et les capteurs de hauteur par triangulation laser, présentent des limites techniques importantes. La coupe destructive, bien que considérée comme une méthode de référence, est intrinsèquement locale, chronophage et incompatible avec une évaluation représentative de l'épaisseur sur des pièces volumineuses ou complexes. Quant aux méthodes basées sur la distance comme la triangulation laser, leur précision dépend fortement de la géométrie de surface, de la rugosité et de l'orientation locale. De plus, l'utilisation d'un point de référence de surface rend ces méthodes peu adaptées aux processus de production multicouches, où l'épaisseur de la couche fonctionnelle ne peut être déduite de manière fiable de la seule hauteur de surface.

L'approche Enovasense repose sur une réponse thermique intégrée du système revêtement-substrat, ce qui la rend moins sensible aux variations microstructurales locales tout en restant compatible avec l'automatisation industrielle.

Intercomparaison des mesures d'épaisseur de couche de laser cladding

Enovasense s'est associé à Fritz Winter et Mercedes dans le cadre d'un projet de validation industrielle pour développer et évaluer des solutions de disques de frein par laser cladding répondant aux exigences actuelles et futures en matière d'émissions automobiles. Au cours de ce projet, Mercedes et Fritz Winter ont validé la technologie de mesure d'épaisseur laser d'Enovasense sur des disques de frein ainsi revêtus, à travers plusieurs niveaux de maturité industrielle, afin de surveiller l'épaisseur de la couche de laser cladding dans des conditions de production représentatives.

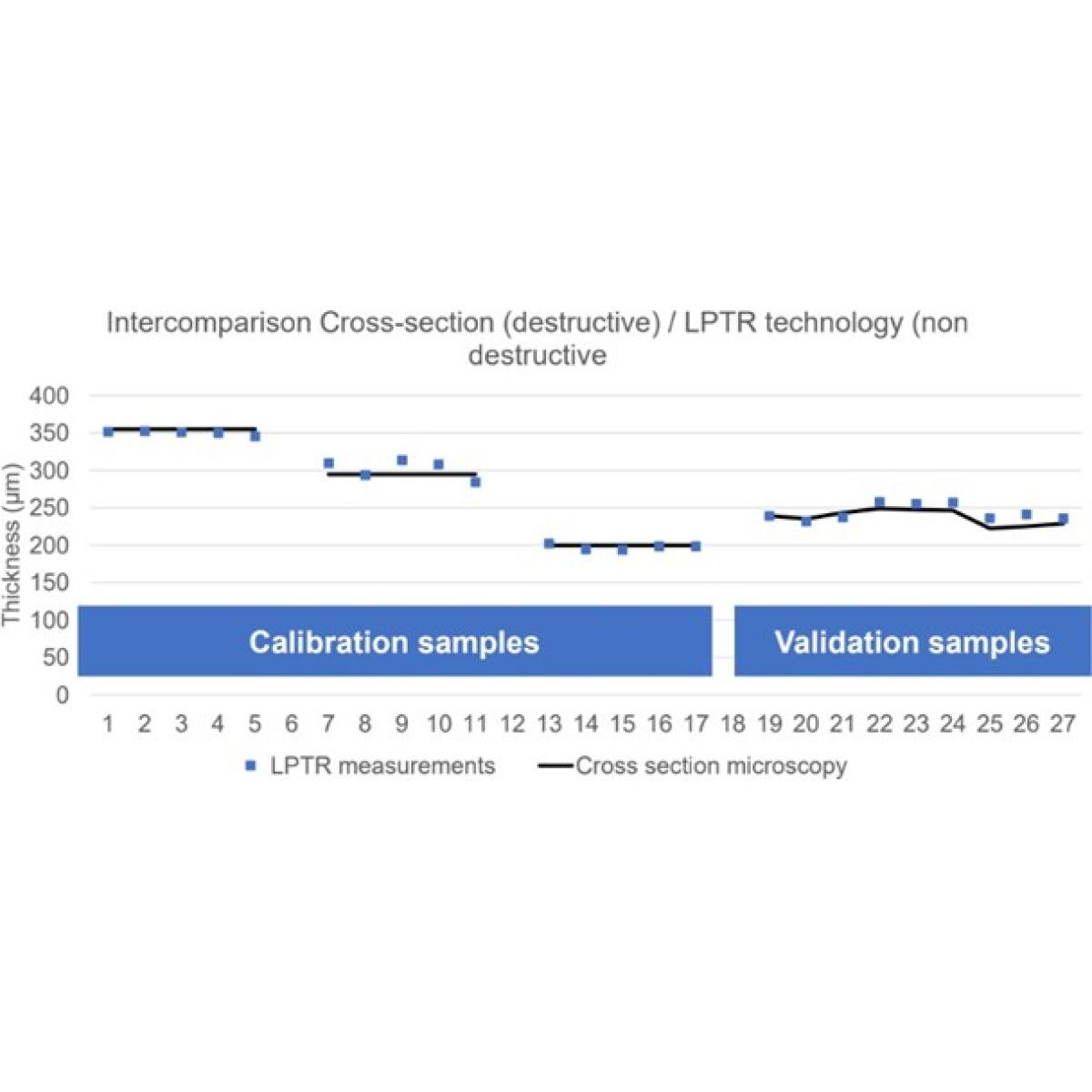

Dans la figure suivante, on présente des mesures réalisées sur divers échantillons. 3 disques d'épaisseurs variables entre 200 et 350µm ont été mesurés et leur réponse utilisée pour calibrer le capteur Enovasense. Puis, cette calibration a été appliquée à des mesures effectuées sur des échantillons de validation (d'épaisseur inconnue) qui ont ensuite été vérifiés en coupe micrographique

On observe une forte corrélation entre les valeurs obtenues par coupe microscopique et celles obtenues à l'aide du capteur Enovasense.

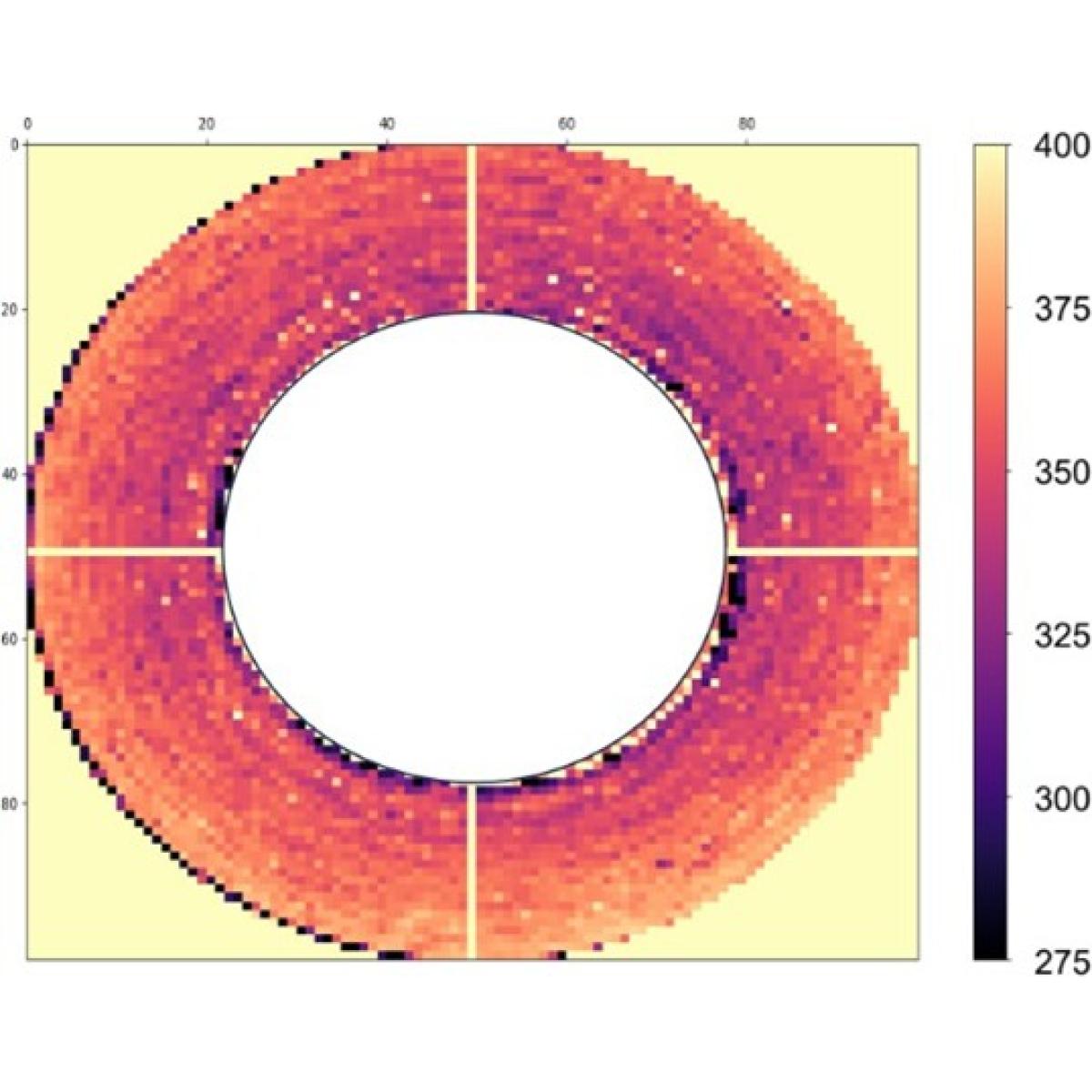

L'intégration de la méthode Enovasense permet également un balayage complet de la surface traitée par laser cladding afin d'en évaluer l'uniformité :

Comment les capteurs Enovasense peuvent être intégrés pour la mesure des disques de frein

La station de contrôle HKL2

Elle permet de réaliser une cartographie d'épaisseur ainsi que des cycles de mouvements et de mesures afin de mesurer automatiquement diverses positions sur la pièce grâce à un système d'axes 3D.

La station de contrôle HKLR

Elle permet une cartographie automatisée de l'épaisseur via des cycles de mouvement et de mesure programmés à l'aide d'un système robotisé à 6 axes, permettant d'accéder à des géométries complexes telles que les congés, les surfaces courbes et les caractéristiques latérales qui ne peuvent être mesurées avec des systèmes 3 axes conventionnels.

Intégration en ligne

La solution de mesure Enovasense peut être intégrée directement en ligne, immédiatement après l'étape de laser cladding.